В этой статье я попытаюсь рассказать, как можно в домашних условиях, из подручных материалов построить небольшой ЧПУ станок. Оговорюсь сразу - в процессе постройки этого станка я не делал фотографий. Снимал уже готовое изделие, поэтому некоторые нюансы не видны. Если будут вопросы, задавайте.

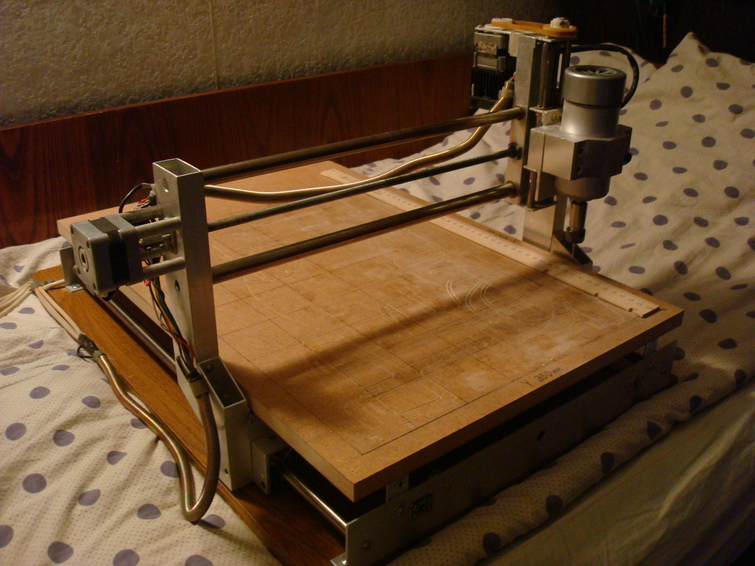

Рабочее поле: X-450мм, Y-350мм, Z-50мм.

Главное требование к строителю - не совсем кривые руки. Главное требование к станку - максимально возможная жёсткость конструкции, от этого зависит точность обработки.

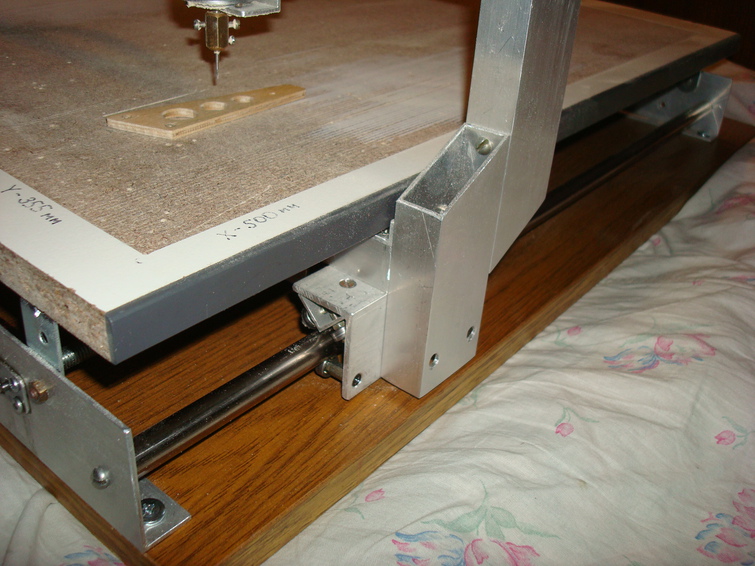

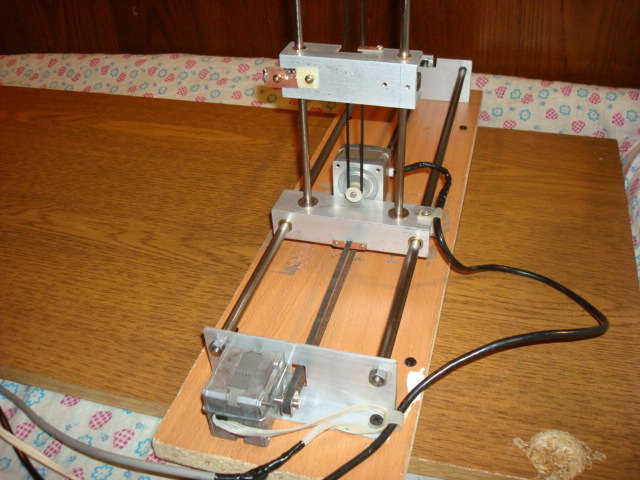

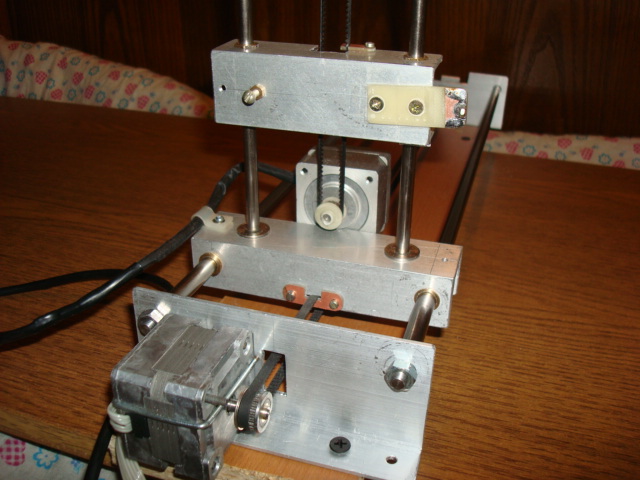

Основанием послужила дверца от мебели из ДСП. К ней с помощью саморезов крепятся два алюминиевых уголка 50Х20мм. Между ними расположены направляющие по оси Х, взятые из старого принтера А3. Их диаметр 12мм, длина 560мм. Вообще, чем больше их диаметр, тем лучше, но я нашёл такие. В торцах нарезана резьба М5 для крепления к уголкам. Они должны быть строго параллельны.Для уменьшения вероятности прогиба при такой длине в середине я их просверлил на половину диаметра, нарезал резьбу М3 и сделал такие опоры:

По этим валам двигаются каретки, сделанные из уголков и подшипников 10Х3. Четыре подшипника сверху и два снизу. Всё должно быть подогнано плотно, без люфтов и в то же время легко кататься по валу. Длина каретки 80 мм. Можно было применить втулки скольжения, но у меня их не было.

Каретки крепятся к поперечине из алюминиевого профиля 40Х20. Из него же сделаны стойки портала, но со смещением, как видно на фото. Стойки крепятся к кареткам сбоку. К поперечине крепятся ходовые гайки по оси Х, их две.

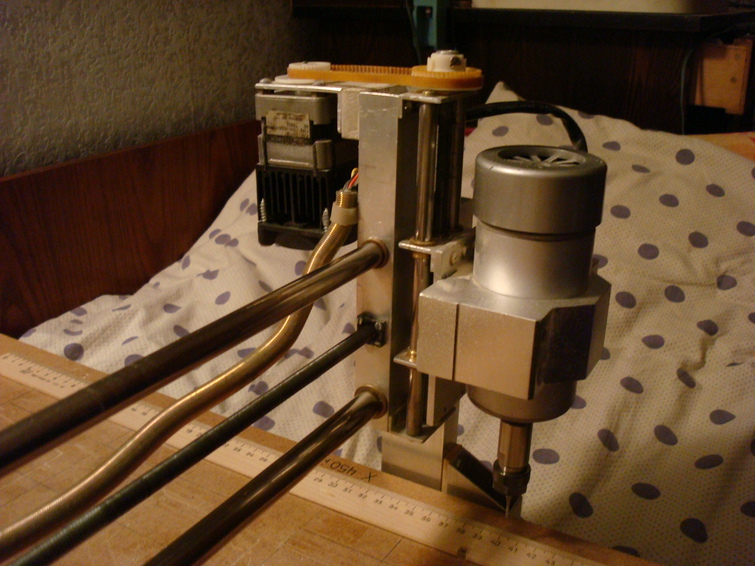

Между стойками, аналогично валам оси Х крепятся два вала оси Y. По ним на бронзовых втулках скользит держатель оси Z из того же профиля 40Х20. Валы и втулки тоже от какого-то принтера, сейчас не помню.

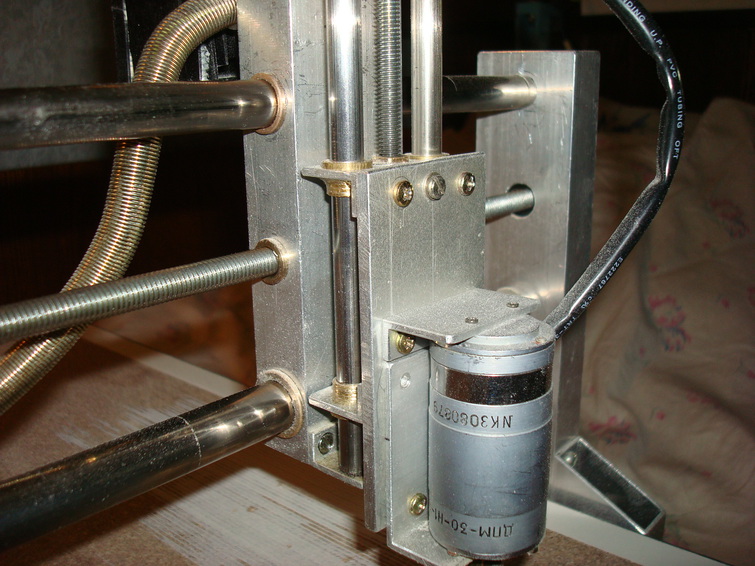

Аналогично сделана и ось Z, только из пластины. Её валы тоньше - 8мм. К этой пластине крепится шпиндель. На фото первый вариант - не совсем удачный. Позже шпиндель я заменил. Новый шпиндель куплен на Ebay, но вообще их много, где продают, в России тоже. На нём цанга 3,175мм. Он питается от 12 до 48 вольт постоянного тока. У меня примерно 24 в. Ходовые винты - это обычные шпильки из магазина - М8 по Х и Y, и М6 по Z. Причём для исключения перекоса портала по оси Х я поставил два винта, соединённых между собой зубчатым ремнём, тоже взятом из какого-то принтера. Мотор соединён только с одним из валов.

Ходовые гайки сначала были латунные, позже выточил из капролона. Люфты уменьшились и станок стал работать гораздо мягче и тише. Все ходовые винты вращаются на подшипниках. Концы винтов проточены под нужный диаметр подшипника. У меня это 4 и 5 мм. В профилях отверстия, в которые плотно посажены подшипники. Снаружи закрыты крышечками на винтиках М3. Короче, нужно сделать так, чтобы не было осевого люфта винта.

Шаговые двигатели взяты из принтеров А3, но те, что на фото - самые мощные из всех, что попадались. Так что ищите такие же или подобные. На двигателе Z установлен небольшой радиатор с кулером от старого компьютера. Так как этот мотор чаще стоит в режиме удержания, греется он сильнее остальных. На винт оси Z, вращение передаётся через зубчатый ремень - мне так показалось эстетичнее. Но можно и напрямую, как на других осях. Да и сам ходовой винт Z лучше сделать тоже, как и остальные 8мм.

Сверху любым удобным способом крепится стол, на котором и происходит резка материала. Если держатели валов Х сделать из швеллера, крепить стол будет гораздо удобнее. У меня стол из МДФ. Она ровная и гладкая. Фанерные, бальзовые и текстолитовые заготовки я закрепляю на столе при помощи кусочков вспененного двустороннего скотча. Если фанера кривая, дополнительно прижимаю маленькими саморезами.

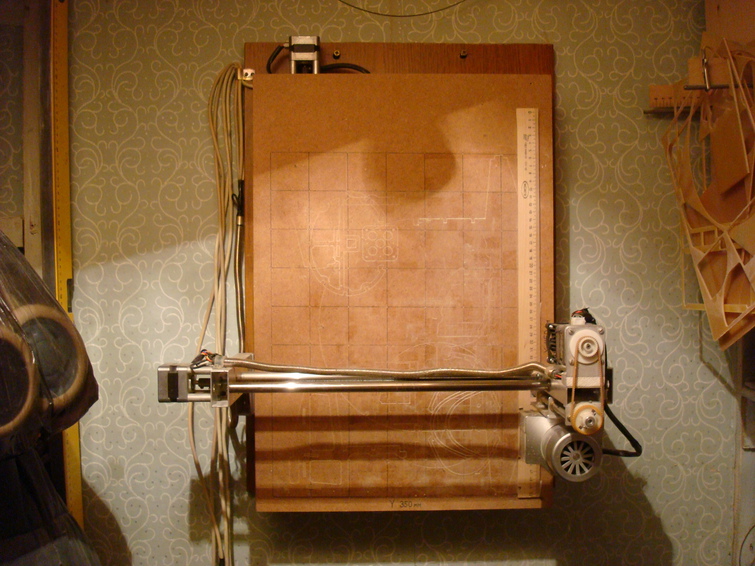

А вот так я храню станок в кладовке (она же мастерская). Когда нужно поработать - снимаю со стены. Потом обратно на стену вешаю.

Электрическая часть станка - это контроллер, тоже самодельный, хотя можно купить и готовый на три оси или четыре. У меня самодельный контроллер на четыре оси, так, как иногда я к нему подключаю ЧПУ пенорезку для резки крыльев из пенопласта, там как раз четыре шаговых двигателя.

Контроллер подключается к компьютеру принтерным LPT кабелем.

Станок управляется программой Mach3. Управляющие программы, впрочем и сами чертежи я готовлю в ArtCam.

Пенорезка представляет собой два портала. Между ними натянута нихромовая проволока. Каждый портал имеет две оси перемещения. Кусок пенопласта закрепляется между порталов, и нагретая нихромовая проволока вырезает крыло. Параметры крыла (длину, профиль, хорду корневую, концевую, стреловидность, крутку) задаются в программе, которая и управляет пенорезкой.

Вот небольшое видео работы станочка. Сверление стеклотекстолита.

Вот резка 4мм фанеры за два прохода. Так надёжнее. Но можно и за один проход резать.

Скорость конечно не очень большая, но мне спешить некуда))).

Небольшой пример работы пенорезки.

С помощью этого станочка уже немало моделей построено. Работает безотказно.

Ну вот и всё вроде бы. Будут вопросы - спрашивайте, постараюсь всем ответить.

Рабочее поле: X-450мм, Y-350мм, Z-50мм.

Главное требование к строителю - не совсем кривые руки. Главное требование к станку - максимально возможная жёсткость конструкции, от этого зависит точность обработки.

Основанием послужила дверца от мебели из ДСП. К ней с помощью саморезов крепятся два алюминиевых уголка 50Х20мм. Между ними расположены направляющие по оси Х, взятые из старого принтера А3. Их диаметр 12мм, длина 560мм. Вообще, чем больше их диаметр, тем лучше, но я нашёл такие. В торцах нарезана резьба М5 для крепления к уголкам. Они должны быть строго параллельны.Для уменьшения вероятности прогиба при такой длине в середине я их просверлил на половину диаметра, нарезал резьбу М3 и сделал такие опоры:

По этим валам двигаются каретки, сделанные из уголков и подшипников 10Х3. Четыре подшипника сверху и два снизу. Всё должно быть подогнано плотно, без люфтов и в то же время легко кататься по валу. Длина каретки 80 мм. Можно было применить втулки скольжения, но у меня их не было.

Каретки крепятся к поперечине из алюминиевого профиля 40Х20. Из него же сделаны стойки портала, но со смещением, как видно на фото. Стойки крепятся к кареткам сбоку. К поперечине крепятся ходовые гайки по оси Х, их две.

Между стойками, аналогично валам оси Х крепятся два вала оси Y. По ним на бронзовых втулках скользит держатель оси Z из того же профиля 40Х20. Валы и втулки тоже от какого-то принтера, сейчас не помню.

Аналогично сделана и ось Z, только из пластины. Её валы тоньше - 8мм. К этой пластине крепится шпиндель. На фото первый вариант - не совсем удачный. Позже шпиндель я заменил. Новый шпиндель куплен на Ebay, но вообще их много, где продают, в России тоже. На нём цанга 3,175мм. Он питается от 12 до 48 вольт постоянного тока. У меня примерно 24 в. Ходовые винты - это обычные шпильки из магазина - М8 по Х и Y, и М6 по Z. Причём для исключения перекоса портала по оси Х я поставил два винта, соединённых между собой зубчатым ремнём, тоже взятом из какого-то принтера. Мотор соединён только с одним из валов.

Ходовые гайки сначала были латунные, позже выточил из капролона. Люфты уменьшились и станок стал работать гораздо мягче и тише. Все ходовые винты вращаются на подшипниках. Концы винтов проточены под нужный диаметр подшипника. У меня это 4 и 5 мм. В профилях отверстия, в которые плотно посажены подшипники. Снаружи закрыты крышечками на винтиках М3. Короче, нужно сделать так, чтобы не было осевого люфта винта.

Шаговые двигатели взяты из принтеров А3, но те, что на фото - самые мощные из всех, что попадались. Так что ищите такие же или подобные. На двигателе Z установлен небольшой радиатор с кулером от старого компьютера. Так как этот мотор чаще стоит в режиме удержания, греется он сильнее остальных. На винт оси Z, вращение передаётся через зубчатый ремень - мне так показалось эстетичнее. Но можно и напрямую, как на других осях. Да и сам ходовой винт Z лучше сделать тоже, как и остальные 8мм.

Сверху любым удобным способом крепится стол, на котором и происходит резка материала. Если держатели валов Х сделать из швеллера, крепить стол будет гораздо удобнее. У меня стол из МДФ. Она ровная и гладкая. Фанерные, бальзовые и текстолитовые заготовки я закрепляю на столе при помощи кусочков вспененного двустороннего скотча. Если фанера кривая, дополнительно прижимаю маленькими саморезами.

А вот так я храню станок в кладовке (она же мастерская). Когда нужно поработать - снимаю со стены. Потом обратно на стену вешаю.

Электрическая часть станка - это контроллер, тоже самодельный, хотя можно купить и готовый на три оси или четыре. У меня самодельный контроллер на четыре оси, так, как иногда я к нему подключаю ЧПУ пенорезку для резки крыльев из пенопласта, там как раз четыре шаговых двигателя.

Контроллер подключается к компьютеру принтерным LPT кабелем.

Станок управляется программой Mach3. Управляющие программы, впрочем и сами чертежи я готовлю в ArtCam.

Пенорезка представляет собой два портала. Между ними натянута нихромовая проволока. Каждый портал имеет две оси перемещения. Кусок пенопласта закрепляется между порталов, и нагретая нихромовая проволока вырезает крыло. Параметры крыла (длину, профиль, хорду корневую, концевую, стреловидность, крутку) задаются в программе, которая и управляет пенорезкой.

Вот небольшое видео работы станочка. Сверление стеклотекстолита.

Вот резка 4мм фанеры за два прохода. Так надёжнее. Но можно и за один проход резать.

Скорость конечно не очень большая, но мне спешить некуда))).

Небольшой пример работы пенорезки.

С помощью этого станочка уже немало моделей построено. Работает безотказно.

Ну вот и всё вроде бы. Будут вопросы - спрашивайте, постараюсь всем ответить.

Вот например:

https://www.aliexpress.com/item/0-3KW-cnc-spindle-motor-300W-spindle-motor-DIY-dc-12-48-cnc-300w-spindle-motor/32736249542.html?spm=2114.10010108.1000014.1.4b24ae2bwrF6vQ&traffic_analysisId=recommend_3035_null_null_null&scm=1007.13338.80878.000000000000000&pvid=a9c41ad5-d2e4-4a20-ae37-4f1858f12eb9&tpp=1

Или вот:

https://www.aliexpress.com/item/Spindle-CNC-machine-spindle-motor-0-3kw-52-mm-300-W-ER11-chuck-dc-12-48/32780813414.html?spm=2114.search0104.3.65.y1nBEE&ws_ab_test=searchweb0_0,searchweb201602_5_5460015_10152_10065_10151_10068_5560015_5470015_10307_10137_10060_10155_10154_10056_10055_10054_10059_5490015_303_100031_10099_10338_10339_5380015_10103_10102_440_10169_10052_10053_10142_10107_10050_10051_10325_10326_10084_10083_10080_10082_10081_10110_10111_10112_10113_10114_143_10312_10313_10314_5570015_10078_10079_10073,searchweb201603_2,ppcSwitch_2&btsid=a4e0b7f4-f5e7-4cb5-afd7-a1cc6d851831&algo_expid=4614dcaa-99b3-413b-8a85-2de0218dabd5-8&algo_pvid=4614dcaa-99b3-413b-8a85-2de0218dabd5

Подскажите пожалуйста, каким образом Вы обеспечили ровность шпилек? В магазине ровных ни разу не видел... :(

Уже задумываюсь над ШВП, но хочется первый станок все же собрать именно такой.

Спасибо

Ещё не подскажите, подойдет ли на станок размером 500*500 (длинна направляющих xy) вот этот шаговик? http://duxe.ru/product_info.php?cPath=30_60&products_id=1052&osCsid=5560ckt78rvm5r8frm2lr1puo1

Я посмотрел характеристики того двигателя, что стоит у Вас и сложилось мнение, что по ссылке двигатель похож, разве что немного мощнее. Хотя могу ошибаться.

Спасибо.

Правильно ли я понимаю, что при наличие такого контроллера отпадает необходимость в блоке питания для шпинделя? Как здесь: https://www.banggood.com/ER11-Chuck-CNC-500W-Spindle-Motor-with-52mm-Clamps-and-Power-Supply-Speed-Governor-p-1027937.html?rmmds=category

И требуют ли контроллеры какой-то отдельной прошивки? На самом деле хочу сделать под один контроллер два станка: фрезерный и пенорезку, как у Вас, а там же и оси по другому ходят, да и по количеству их 4. Делал модель с цельным крылом из пенополистерола и уж очень утомили меня работа концелярским ножом и наждачкой, и итоговое качество разочаровало.)

Можете ещё сказать, какая у Вас примерно масса станка получилась?

У меня только по направляющим с опорами, винтами и линейными блоками получается 10 кг... Плюс ещё стол, плюс портал, плюс шпиндель и т.д. Боюсь, что тяжеловат выйдет и так, как Вы на стену повесить уже не смогу.))

Спасибо.

Есть возможность взять шпиндель 1.5kw, для самодельного станка CNC (габариты примерно как у вашего на фото, с синим порталом http://www.parkflyer.ru/static/user_files/2016/3/14/DSC03547.1460654106820.JPG ). Использование - для себя, постройка моделей дома, пенопласт, бальса, фанера и немного дерево.

Пологаясь на ваш опыт в строительстве и работе с CNC посоветуйте:

есть смысл в водяном охлаждении или достаточно воздушного?

В планах покупка шпинделя 220v и инвертора на 3 фазы на 1.5kw.

Думаю воздушного охлаждения хватит. Будет запас по мощности —нагрев меньше.

Работать будет или на даче или в гараже. (Это к шуму и пыли)