Вы все уже слышали о 3D принтерах, лазерных и фрезерных станках. О них написано столько, что трудно найти что-то новое и интересное в сети. По этому я решил познакомить вас с ЧПУ пенарезкой.

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

Вначале пару слов о том, что это такое. Пенарезка, это устройство преднозначенное для резки полистеролов (пенопласта и пеноплекса разной плотности). Пенарезки бывают ручные и автоматические и различаются принципом резания. Одни режут материал горячей струной, другие протягиванием через материал абразивной струны. Так как второй вариант достаточно сложен в изготовлении, ввиду множества механических деталей, остановимся на первом варианте и рассмотрим его внимательно. Самый простой вариант это ручная пенарезка, она представляет собой нихромовую струну натянутую на упругом каркасе и с виду напоминает обычный лук. На струну подается напряжение, она разогревается и режет пенопласт как горячий нож масло.

Но мы с вами не ищем легких путей, по этому будем создавать нечто монументальное!

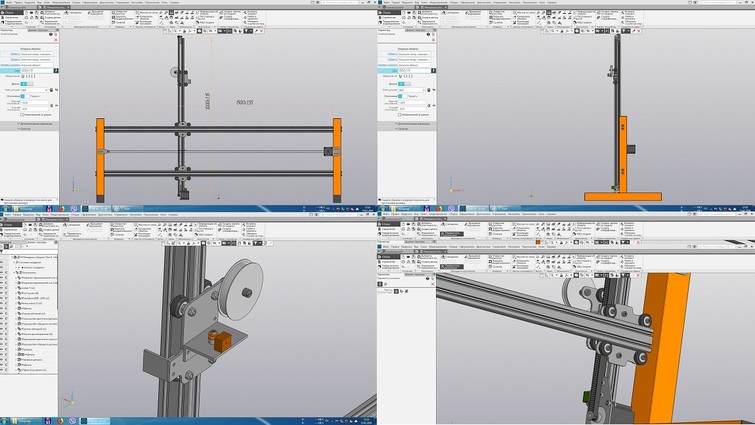

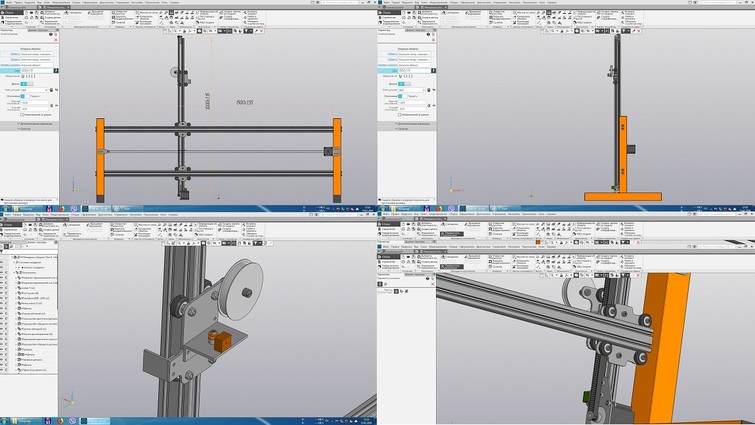

Создание новой конструкции всегда начинается с разработки проекта, как минимум нужен чертеж, хотя-бы на бумаге, но на дворе 21 век и благодаря компьютерам мы можем создать 3D модель в программе "КОМПАС 3D"

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы "Т" (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег но сберёг свои нервы и время.

Да, чуть не забыл, в проекте есть несколько деталей вырезанных на станке лазерной резки. Всё это можно было сделать и вручную, но я тот ещё эстет по этому нашел контору которая режет метал и оформил заказ. В результате я потратил денег но сберёг свои нервы и время.

После покраски это всё конечно смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

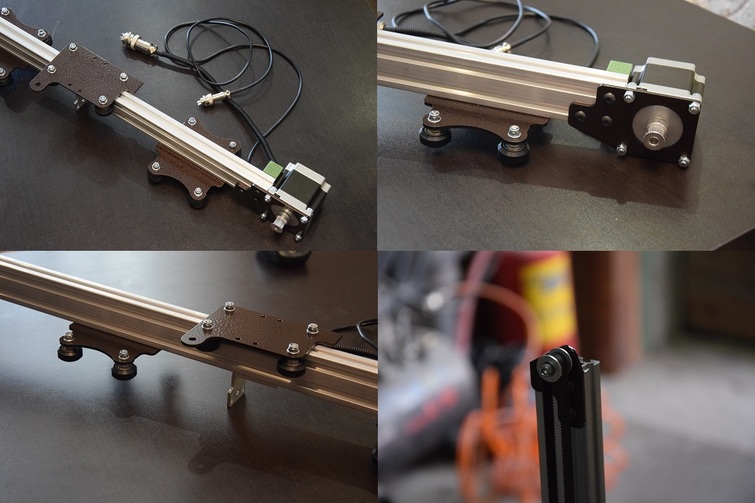

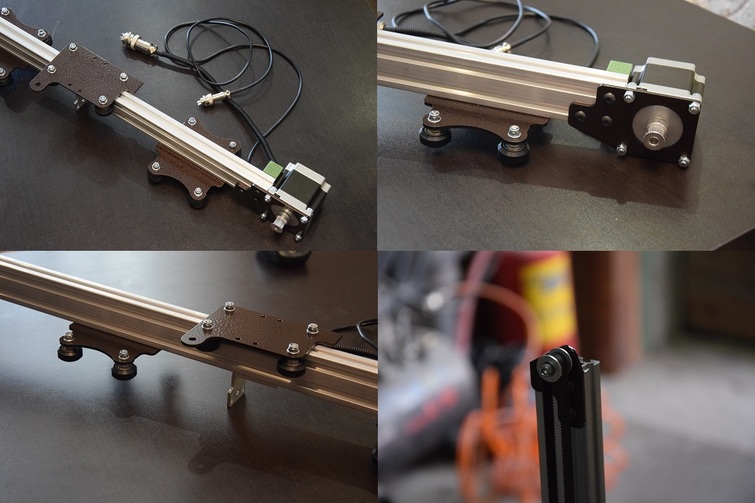

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас то нет в наличии то по космическим ценам.

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас то нет в наличии то по космическим ценам.

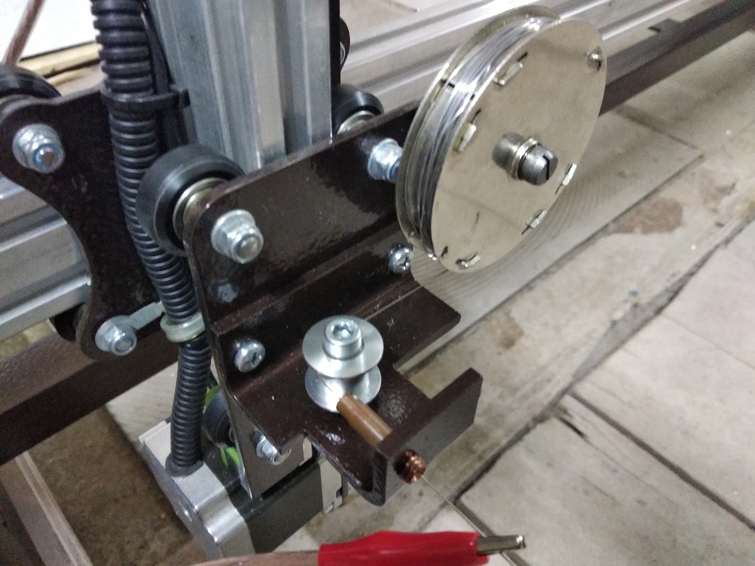

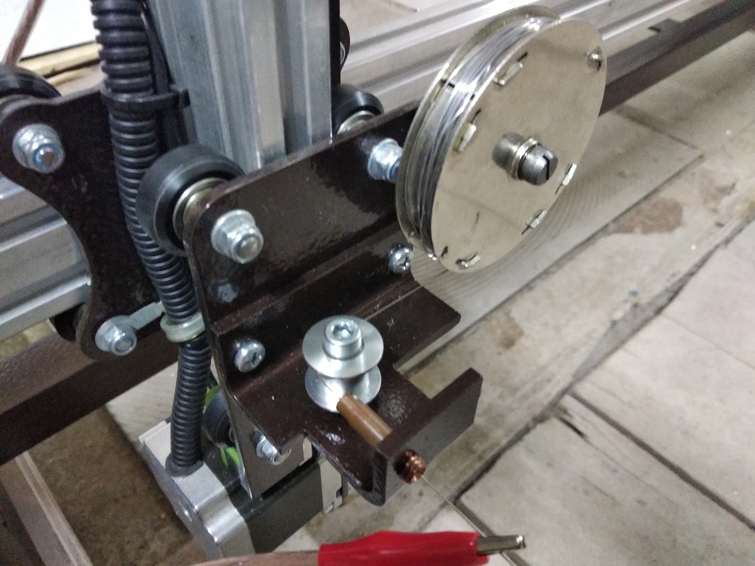

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, поясню лишь несколько моментов. В процессе резки струна разматывается, и чтобы поддерживать постоянное натяжение я установил натяжной барабан с пружиной от старой печатной машинки. Для поддержания надежного электрического контакта струна скользит по медному наконечнику, так как они могут изнашиваться, сделал их съемными.

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, поясню лишь несколько моментов. В процессе резки струна разматывается, и чтобы поддерживать постоянное натяжение я установил натяжной барабан с пружиной от старой печатной машинки. Для поддержания надежного электрического контакта струна скользит по медному наконечнику, так как они могут изнашиваться, сделал их съемными.  Блок электроники практически не отличается от блока управления ЧПУ фрезера который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере так как требования по проще. В общем Берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

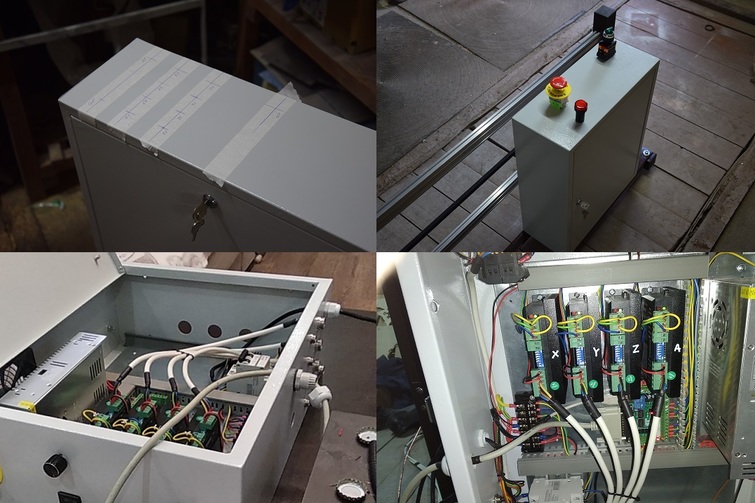

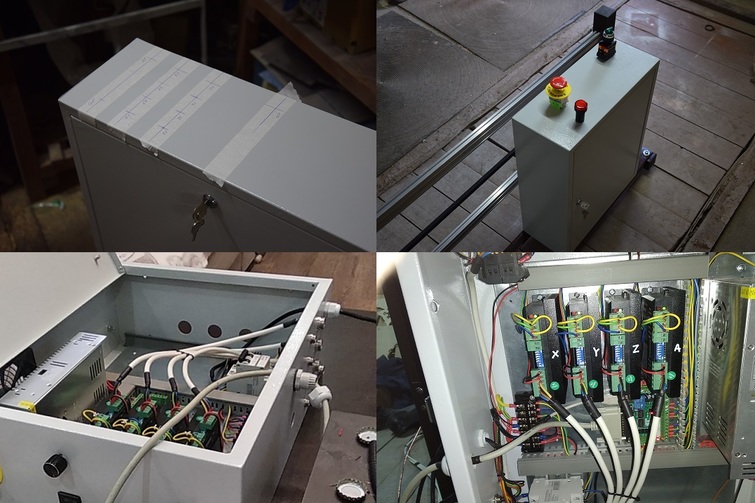

Блок электроники практически не отличается от блока управления ЧПУ фрезера который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере так как требования по проще. В общем Берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника а для регулировки температуры модуль ШИМ регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2 а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированый ИБП.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника а для регулировки температуры модуль ШИМ регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2 а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированый ИБП.

В законченном видео пенорезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенорезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии "тетрис" но на этом я конечно же я не остановился.

Что косается крыльев, то на пенорезке это делать одно удовольствие, геометрия получается правильная, крыло режется за пару минут, остается только оклеить и готово.

Фюзеляж тоже режется замечательно, а больше всего мне нравится что стыкуется всё очень четко.

Фюзеляж тоже режется замечательно, а больше всего мне нравится что стыкуется всё очень четко.

Ну а такие замечательные вещиполучаются помимо самолётов. Это лишь малая часть из тоо что я резал, просто хочу показать вам что возможностей применения для пенорезки очень много. Пенорезка будет полезна декораторам, оформителям торжественных мероприятий, рекламщикам и многим другим.

Ну а такие замечательные вещиполучаются помимо самолётов. Это лишь малая часть из тоо что я резал, просто хочу показать вам что возможностей применения для пенорезки очень много. Пенорезка будет полезна декораторам, оформителям торжественных мероприятий, рекламщикам и многим другим.

Вот такая интересная конструкция получилась, в заключении добавлю видео где можно посмотреть больше технической информации и посмотреть как работает пенорезка. Под видео вы найдете архив с чертежами, надеюсь информация вам окажется полезной, если возникли вопросы, задавайте, постараюсь ответить всем.

Вот такая интересная конструкция получилась, в заключении добавлю видео где можно посмотреть больше технической информации и посмотреть как работает пенорезка. Под видео вы найдете архив с чертежами, надеюсь информация вам окажется полезной, если возникли вопросы, задавайте, постараюсь ответить всем.

Всем спасибо и успехов вам в ваших проектах!!!!!

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.

Для тех кому захочется ознакомится с проектом подробнее в конце статьи будет видео, под ним вы найдете ссылки на архив с чертежами.Проект задумывался как 3D пенарезка, но я пока не установил поворотный столик и в проекте его нет, но сами башни независимы и для того что-бы станок мог резать полноценные объемные фигуры необходимо добавить модуль поворотного стола. Вся конструкция представляет из себя две независимые рамы по которым двигаются башни с натянутой между ними струной. В сложенном виде она не занимает много места, что позволяет её хранить где-нибудь в углу мастерской, а в рабочем состоянии она может занимать пространство 1.5 на 2 метра.

В проекте применяется алюминиевый конструкционный профиль и стальная профильная труба 50х50. Едем в магазин, закупаемся всем необходимым, не забываем про различные болтики и разные расходники. Но как ты не планируй, поездки в магазин за какой-нибудь мелочью никогда не закончатся.

Трубу разрезаем в размер по чертежам и свариваем четыре элемента в виде буквы "Т" (на схеме изображены в виде желтых элементов). Всё шкурим, красим и скручиваем вместе. В общем работа не сильно сложная, но я сварщик-рукажоп, так, что у меня ушел день на сварку и зачистку, ещё день на покраску и кучу времени на сборку.

После покраски это всё конечно смотрится лучше. Я особо не заморачивался и взял молотковую эмаль 3 в 1 и нанес распылителем. На фото видны резьбовые заклепки, я их применил для крепления навесного оборудования чтобы не нарезать резьбу, весьма полезное изобретение для пустотелых конструкций.

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас то нет в наличии то по космическим ценам.

По раме двигаются башни которые показаны на фото ниже. Двигается всё на пластиковых роликах, привод по всем осям ременной. Вся конструкция, если она продумана хорошо, собирается не сложнее чем конструктор lego за пару часов. Практически все комплектующие были заказаны в Китае, смешно признаться, но даже болты мне было дешевле заказать там, так как у нас то нет в наличии то по космическим ценам.  Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, поясню лишь несколько моментов. В процессе резки струна разматывается, и чтобы поддерживать постоянное натяжение я установил натяжной барабан с пружиной от старой печатной машинки. Для поддержания надежного электрического контакта струна скользит по медному наконечнику, так как они могут изнашиваться, сделал их съемными.

Конструкция натяжителя струны показана на фото ниже, в принципе всё понятно, поясню лишь несколько моментов. В процессе резки струна разматывается, и чтобы поддерживать постоянное натяжение я установил натяжной барабан с пружиной от старой печатной машинки. Для поддержания надежного электрического контакта струна скользит по медному наконечнику, так как они могут изнашиваться, сделал их съемными.  Блок электроники практически не отличается от блока управления ЧПУ фрезера который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере так как требования по проще. В общем Берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.

Блок электроники практически не отличается от блока управления ЧПУ фрезера который я собирал пару лет назад, кому интересно найдете в моих статьях. Тут установлена всё та-же бюджетная плата mach3 и драйвера шаговых двигателей чуть проще чем на фрезере так как требования по проще. В общем Берем металлический ящик и пичкаем его всем необходимым соединяя всё разноцветными проводочками, красота! :) Если хотите больше технической информации, заходите в группу "ВКонтакте EASYCNC". Кому будет интересно ссылку оставлю в конце статьи.  Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника а для регулировки температуры модуль ШИМ регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2 а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированый ИБП.

Для разогрева струны был применен трансформатор от старого компьютерного бесперебойника а для регулировки температуры модуль ШИМ регулятор из поднебесной. Для разогрева нихромовой струны 0.4 мм. при длине 60-70 см. необходимо напряжение 30-35 в. и ток 1 - 1.2 а. Такая связка вполне рабочая, но ШИМ регулятор не стабилизирует ток и бывает, что температура струны плывет и это дает не равномерный прожиг. По этому нужно либо ставить стабилизатор, либо применить стабилизированый ИБП.В законченном видео пенорезка выглядит не хуже заводского исполнения. Размеры достаточные чтобы резать листы материала стандартного размера, разве что по высоте не хватает сантиметров 20.

И теперь самый главный вопрос, зачем всё это нужно. Применений для пенорезки очень много. Я конечно делал её для того чтобы резать на ней крылья и фюзеляжи самолетов по технологии "тетрис" но на этом я конечно же я не остановился.

Что косается крыльев, то на пенорезке это делать одно удовольствие, геометрия получается правильная, крыло режется за пару минут, остается только оклеить и готово.

Фюзеляж тоже режется замечательно, а больше всего мне нравится что стыкуется всё очень четко.

Фюзеляж тоже режется замечательно, а больше всего мне нравится что стыкуется всё очень четко.

Ну а такие замечательные вещиполучаются помимо самолётов. Это лишь малая часть из тоо что я резал, просто хочу показать вам что возможностей применения для пенорезки очень много. Пенорезка будет полезна декораторам, оформителям торжественных мероприятий, рекламщикам и многим другим.

Ну а такие замечательные вещиполучаются помимо самолётов. Это лишь малая часть из тоо что я резал, просто хочу показать вам что возможностей применения для пенорезки очень много. Пенорезка будет полезна декораторам, оформителям торжественных мероприятий, рекламщикам и многим другим. Вот такая интересная конструкция получилась, в заключении добавлю видео где можно посмотреть больше технической информации и посмотреть как работает пенорезка. Под видео вы найдете архив с чертежами, надеюсь информация вам окажется полезной, если возникли вопросы, задавайте, постараюсь ответить всем.

Вот такая интересная конструкция получилась, в заключении добавлю видео где можно посмотреть больше технической информации и посмотреть как работает пенорезка. Под видео вы найдете архив с чертежами, надеюсь информация вам окажется полезной, если возникли вопросы, задавайте, постараюсь ответить всем.Всем спасибо и успехов вам в ваших проектах!!!!!

В своём кругу мы тоже помогаем, делимся информацией, а порой и деталями, изделиями которые есть в наличии просто так, главное что человек создаёт что либо интересное. Оно может воляться у кого либо порой не один год без дела, а тут пригодится человеку увлечённому техникой. В СССР в журналы всегда пестрили чертежами, схемами и описаниями изобретений и самоделок. Люди делились инфой просто так.

Сайт и вправду хорош. Всегда и много заказывал, хоть было и чуть дороже и не удобно оплачивать.

Всем удачи! Берегите себя! Главное не теряйте человечность и оставайтесь технарями. Творящий не будет разрушать!

С Уважением!!!

Толковый подход - чертежи, 3д-модель, а потом уже работы по материи. Нравится!

// видел статью в группе Аскона :)

На счёт - "все вымерли?". Да, похоже на то. Особенно администрация - ни новостей, ничего... И статей крайне мало, даже плохоньких. Подозреваю что скоро сайт накроется :(

Добавлю: прочитал тут в комментариях к одной статье что домен паркфлаера оплачен только до 27 мая этого года, так что Паркфлаер всё. Press F...

Рад, что статья понравилась, надеюсь будет кому-то полезна.

Эх, ладно. раз закрывается лавочка, надо хотя бы статьи хорошие записать на комп.