Повествование о том, как легко и просто можно отливать детали из алюминиевого сплава. А главное – в домашних условиях любой квартиры.

В этой статье я расскажу о своем способе отливки алюминиевых деталей, естественно с описанием моей муфельной мини-печи и оснастки. Хочу обратить Ваше внимание что речь пойдет о работе с мощным электрическим нагревательным элементом и расплавленным алюминиевым сплавом. И то и другое может быть причиной серьезных термических ожогов, так что в случае повторения этого способа, соблюдайте все меры противопожарной и рабочей безопасности. Печь к тому же может быть причиной поражения электрическим током. Но если включить голову, и не делать глупостей, то все будет отлично!)

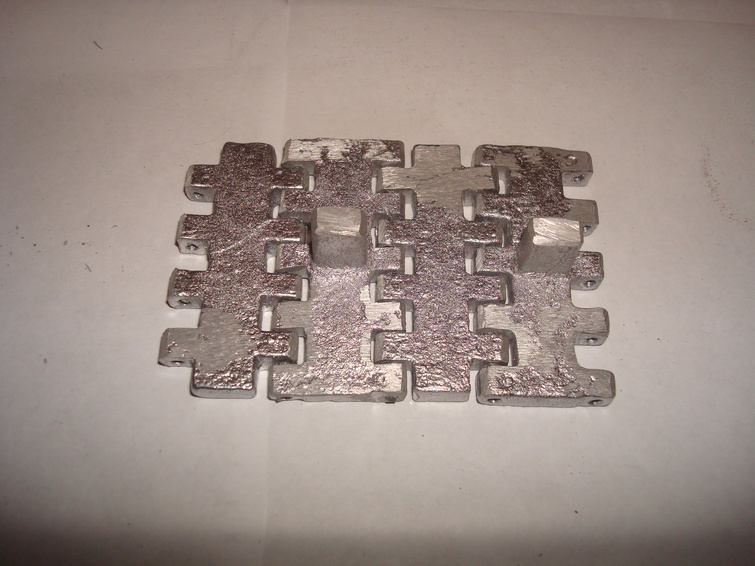

Сразу оговорюсь что вся технология собиралась из того что было под рукой. По финансам уложился фактически рублей в 300.)) Итак, все началось с того что мне потребовалось отлить на пробу несколько алюминиевых деталей, а именно гусеницы для проекта танка. Пробовал изготавливать разными способами их подобие, но пришел к выводу что без литья мне не обойтись. В рунете, и в частности на сайте рцдизайна в ветке танкостроения недостатка информации не было, но вся она сводилась к достаточно дорогостоящему и громоздкому по производству финалу. Во первых – печь, есть множество способов разогреть алюминиевый сплав до температуры плавления (больше 700 градусов), но ни один из них невозможно воспроизвести дома, кроме муфельной (электрической) печи. Во вторых – отливка алюминия должна производиться в форму (либо по форме), а цена изготовления металлической формы оооо…. Но и этот вопрос я решил, правда по своему. Обо всем этом ниже…

Муфельная мини-печурка.

Изначально ставилась задача, что нужно расплавить небольшое кол-во алюминия (не более 150-200 грамм), поэтому были проштудированы множество статей и тематических форумов, выбран образец и как обычно у меня водиться, упрощен до безобразия. В качестве комплектующих для печки использовалось то что было под рукой… Был приобретен фехраль – нагревательная нить в магазине радиоэлектронных товаров.

На работе, в заводской котельной были взяты 4 огнеупорных кирпича (шамотных - сам не проверял, но неоднократно встречал что возможно использование обычного красного кирпича с условием что работы кратковременны, и такой кирпич достаточно быстро разрушается), и распилены болгаркой с алмазным кругом. 5 частей с косыми кромками – это боковые стенки печки, 1 часть – это ее дно. И еще одна – съемная крышка. На всех частях кроме крышки были напилены канавки для укладки проволоки, причем я пилил как мне казалось с запасом, а в результате суммарной длины канавок впритык хватило чтобы уложить всю нить. Канавки нужны для того что бы нить при нагреве никуда не смещалась, и чтобы витки не соприкасались, иначе замыкание. При нагреве фехраль становиться очень мягким и буквально похож на соплю, начинает неплохо расширяться и при просто накрутке его на стенки обязательно сползет вниз.

.1395073877636.prev.JPG)

.1395073900355.prev.JPG)

.1395073918225.prev.JPG)

.1395073950457.prev.JPG)

.1395073993415.prev.JPG)

.1395074009057.prev.JPG)

Сколько нити выбрать? Достаточно сложный вопрос. Я долго искал информацию как рассчитать необходимую мощность, к тому же та нить которую приобрел я как оказалось не очень подходит, лучше брать диаметром 0,6 – 0,8. Исходил из того что мощность мне нужна не более 2кВт. Посчитав по формулам мощности и закону ома (очень приниженно, не учитывая многие факторы, типа изменения сопротивления нити при нагреве, но и ладно, я не космический корабль стоил…) пришел к выводу что сопротивление нити должно быть порядка 30 Ом, тогда мощность печки около 1,5 – 2кВт. Длину нити отмерял измеряя ее сопротивление портативным тестером, получилось что то порядка 3-4 метров. Первый запуск был пробным – кратковременное включение буквально на пару минут. Не могу сказать попал ли я точно в 2кВт, но у пилота, через который питается печка, рассчитанный на 2кВт, ни разу не срабатывал предохранитель. Так что считаю что с мощностью угадал.

.1395074092232.prev.JPG)

В качестве корпуса я использовал старую эмалированную кастрюлю, сделав внизу два отверстия для подключения проводов. Нить накала подключается к проводам посредством двух 2мм медных проводов, изоляция в стенке кастрюли – два керамических патрона от древних предохранительных пробок затянутых в термоусадку.

.1395074142559.prev.JPG)

.1395074166164.prev.JPG)

.1395074182956.prev.JPG)

Порядок заполнения кастрюли – на дно два распиленных куска кирпича, на них саму печку. Провода подключения разводил максимально далеко, следя чтобы они были как можно дальше друг от друга и от стенок кастрюли, и от самой печки. Затем колотый кирпич в простенок. Между ними и печкой – ровные пластины кирпича в качестве изолятора от прямого нагрева спирали, сверху заполнял отрезанными ровными кубиками. Сразу оговорюсь что использовал что было, не было никакого желания ехать искать базальтовую плиту, шамотную глину (хотя ее можно найти в некоторых строй-магазинах в фасовке 5кг, мертель и прочее), к тому же как выяснилось заполнение простенков кусками кирпича выполняет те же самые теплоизоляционные функции, при не продолжительных работах. Факт – при работе печи 2 часа, рука с трудом выдерживает прикосновение к верхней части стенок кастрюли, свободно можно держать за низ.

.1395074229865.prev.JPG)

.1395074246947.prev.JPG)

.1395074262242.prev.JPG)

Ручка для крышки выполнена из имевшейся в наличии оси. Крышка просверлена обычным сверлом, правда с водой и на малых оборотах.

Тигель выполнен из 57 стальной трубы, носик деформирован после нагрева газовым резаком, дно заварено. Ручка сделана таким образом, чтобы не скользила при опрокидывании тигля.

.1395074325706.prev.JPG)

.1395074337265.prev.JPG)

Сырье бралось опять же из того что удалось найти в гараже – несколько барашков от кранов, какие то детали от автомобильного двигателя, массивный корпус измерительного прибора. Здесь стоит уточнить – для литья подходит не абы какой алюминий, а именно литейные сплавы. В сети полно информации более детальной, кратко же поясню где можно такой взять – большинство деталей авто двигателей (коробки, карбюраторы), алюминиевые шкивы, алюминиевые корпуса насосов и прочего оборудования. В общем глядим на деталь и прикидываем каким способом ее изготовили, смотрим есть ли швы, которые остаются при отливки. Если ее отливали – скорее всего она подойдет. Теперь берем кувалду и пытаемся отломить кусочек, если ломается легко, а скол неровный и очень шершавый – опять же скорее всего дюраль. Хочу отметить что алюминиевые провода не годятся – при расплавлении у них очень плохая текучесть и затекать в форму такой сплав категорически отказывается.

Я отливал в гипс. Лить в чистый гипс не рекомендуют, в силу того что форма не просыхает до конца даже при очень длительной сушке. Рекомендуют делать смесь с песком и пр. Но меня пока устраивает лить и в чисто гипсовые формы. Покупаю в Леруа Мерлен (не реклама!)))) Цена около 50р. за 5 кг. Хочу отметить что работа с гипсом – дело реактивное. Чем гуще смесь – тем быстрее схватывается, буквально 2 минуты как замешали и гипс начинает терять текучесть и начинается нагрев, обусловленный химической реакцией затвердевания. Я размешиваю насадкой для кухонного миксера надетую на шуруповерт (когда жена узнала что я, подлый паразит, утащил насадку от мулинекса, был миниармагедон в масштабе квартиры)))).

Буквально через 30 минут, стенки тигля светятся вишневым светом, а кусочки алюминиевого лома начинают сплавляться. Замерить температуру точно – возможности нет. Термодатчик, входящий в комплект тестера, начинает сильно обгорать (провод) при фиксации температуры 700 градусов. Но опять же из сведений из сети, вишневый цвет - температура нагрева около 1000 градусов.

.1395074446099.prev.JPG)

.1395074482738.prev.JPG)

Про технологию изготовления моделей для литья и сам процесс отливки, я расскажу подробнее в следующей своей статье. Кратко же – выбрана технология литья по газифицируемым моделям, в очень упрощённом виде. Делаю модель трака (гусеницы) с каналом для заливки из пенополистерола, заливаю гипсом, сушу 3-5 суток с прогревом в духовке. Перед заливкой прогреваю форму до 300 градусов. При заливке, расплавленный алюминий выжигает пенопластовую форму и заполняет ее объем в гипсе. Облой и прочее спиливается.

По поводу безопасности – печка стоит на лоджии, вентиляция есть (при расплавлении алюминиевого лома, на нем сгорает краска, масло и прочее, вонь стоит знатная). Порядок расположения печки и огнеупорных материалов – на полу большой кусок гипсокартона (на случай если ненароком разольется алюминий, им же огорожены ближайшие стены. Далее поддон от духовки, на нем кухонная подставка для горячего, два куска кирпича и сама печь. Емкость с водой на случай охлаждения пролитого алюминия (в печку не лить!). Ну и на всякий случай автомобильный огнетушитель. На все время работ (и работы печи, в том числе нагрев и полное охлаждение) присутствую рядом, контролируя. Уж лучше как говориться перебдеть, чем недобдеть.

Летом печка будет торжественно транспортирована на дачу, благо весит не очень много. Больше жечь костер или кочегарить паяльную лампу не собираюсь))). Ниже фото самой первой партии гусениц, сейчас их уже около сотни. СУ 101 будет построен!

.1395074565780.prev.JPG)

.1395074586496.prev.JPG)

.1395074602692.prev.JPG)

Сразу оговорюсь что вся технология собиралась из того что было под рукой. По финансам уложился фактически рублей в 300.)) Итак, все началось с того что мне потребовалось отлить на пробу несколько алюминиевых деталей, а именно гусеницы для проекта танка. Пробовал изготавливать разными способами их подобие, но пришел к выводу что без литья мне не обойтись. В рунете, и в частности на сайте рцдизайна в ветке танкостроения недостатка информации не было, но вся она сводилась к достаточно дорогостоящему и громоздкому по производству финалу. Во первых – печь, есть множество способов разогреть алюминиевый сплав до температуры плавления (больше 700 градусов), но ни один из них невозможно воспроизвести дома, кроме муфельной (электрической) печи. Во вторых – отливка алюминия должна производиться в форму (либо по форме), а цена изготовления металлической формы оооо…. Но и этот вопрос я решил, правда по своему. Обо всем этом ниже…

Муфельная мини-печурка.

Изначально ставилась задача, что нужно расплавить небольшое кол-во алюминия (не более 150-200 грамм), поэтому были проштудированы множество статей и тематических форумов, выбран образец и как обычно у меня водиться, упрощен до безобразия. В качестве комплектующих для печки использовалось то что было под рукой… Был приобретен фехраль – нагревательная нить в магазине радиоэлектронных товаров.

На работе, в заводской котельной были взяты 4 огнеупорных кирпича (шамотных - сам не проверял, но неоднократно встречал что возможно использование обычного красного кирпича с условием что работы кратковременны, и такой кирпич достаточно быстро разрушается), и распилены болгаркой с алмазным кругом. 5 частей с косыми кромками – это боковые стенки печки, 1 часть – это ее дно. И еще одна – съемная крышка. На всех частях кроме крышки были напилены канавки для укладки проволоки, причем я пилил как мне казалось с запасом, а в результате суммарной длины канавок впритык хватило чтобы уложить всю нить. Канавки нужны для того что бы нить при нагреве никуда не смещалась, и чтобы витки не соприкасались, иначе замыкание. При нагреве фехраль становиться очень мягким и буквально похож на соплю, начинает неплохо расширяться и при просто накрутке его на стенки обязательно сползет вниз.

Сколько нити выбрать? Достаточно сложный вопрос. Я долго искал информацию как рассчитать необходимую мощность, к тому же та нить которую приобрел я как оказалось не очень подходит, лучше брать диаметром 0,6 – 0,8. Исходил из того что мощность мне нужна не более 2кВт. Посчитав по формулам мощности и закону ома (очень приниженно, не учитывая многие факторы, типа изменения сопротивления нити при нагреве, но и ладно, я не космический корабль стоил…) пришел к выводу что сопротивление нити должно быть порядка 30 Ом, тогда мощность печки около 1,5 – 2кВт. Длину нити отмерял измеряя ее сопротивление портативным тестером, получилось что то порядка 3-4 метров. Первый запуск был пробным – кратковременное включение буквально на пару минут. Не могу сказать попал ли я точно в 2кВт, но у пилота, через который питается печка, рассчитанный на 2кВт, ни разу не срабатывал предохранитель. Так что считаю что с мощностью угадал.

В качестве корпуса я использовал старую эмалированную кастрюлю, сделав внизу два отверстия для подключения проводов. Нить накала подключается к проводам посредством двух 2мм медных проводов, изоляция в стенке кастрюли – два керамических патрона от древних предохранительных пробок затянутых в термоусадку.

Порядок заполнения кастрюли – на дно два распиленных куска кирпича, на них саму печку. Провода подключения разводил максимально далеко, следя чтобы они были как можно дальше друг от друга и от стенок кастрюли, и от самой печки. Затем колотый кирпич в простенок. Между ними и печкой – ровные пластины кирпича в качестве изолятора от прямого нагрева спирали, сверху заполнял отрезанными ровными кубиками. Сразу оговорюсь что использовал что было, не было никакого желания ехать искать базальтовую плиту, шамотную глину (хотя ее можно найти в некоторых строй-магазинах в фасовке 5кг, мертель и прочее), к тому же как выяснилось заполнение простенков кусками кирпича выполняет те же самые теплоизоляционные функции, при не продолжительных работах. Факт – при работе печи 2 часа, рука с трудом выдерживает прикосновение к верхней части стенок кастрюли, свободно можно держать за низ.

Ручка для крышки выполнена из имевшейся в наличии оси. Крышка просверлена обычным сверлом, правда с водой и на малых оборотах.

Тигель выполнен из 57 стальной трубы, носик деформирован после нагрева газовым резаком, дно заварено. Ручка сделана таким образом, чтобы не скользила при опрокидывании тигля.

Сырье бралось опять же из того что удалось найти в гараже – несколько барашков от кранов, какие то детали от автомобильного двигателя, массивный корпус измерительного прибора. Здесь стоит уточнить – для литья подходит не абы какой алюминий, а именно литейные сплавы. В сети полно информации более детальной, кратко же поясню где можно такой взять – большинство деталей авто двигателей (коробки, карбюраторы), алюминиевые шкивы, алюминиевые корпуса насосов и прочего оборудования. В общем глядим на деталь и прикидываем каким способом ее изготовили, смотрим есть ли швы, которые остаются при отливки. Если ее отливали – скорее всего она подойдет. Теперь берем кувалду и пытаемся отломить кусочек, если ломается легко, а скол неровный и очень шершавый – опять же скорее всего дюраль. Хочу отметить что алюминиевые провода не годятся – при расплавлении у них очень плохая текучесть и затекать в форму такой сплав категорически отказывается.

Я отливал в гипс. Лить в чистый гипс не рекомендуют, в силу того что форма не просыхает до конца даже при очень длительной сушке. Рекомендуют делать смесь с песком и пр. Но меня пока устраивает лить и в чисто гипсовые формы. Покупаю в Леруа Мерлен (не реклама!)))) Цена около 50р. за 5 кг. Хочу отметить что работа с гипсом – дело реактивное. Чем гуще смесь – тем быстрее схватывается, буквально 2 минуты как замешали и гипс начинает терять текучесть и начинается нагрев, обусловленный химической реакцией затвердевания. Я размешиваю насадкой для кухонного миксера надетую на шуруповерт (когда жена узнала что я, подлый паразит, утащил насадку от мулинекса, был миниармагедон в масштабе квартиры)))).

Буквально через 30 минут, стенки тигля светятся вишневым светом, а кусочки алюминиевого лома начинают сплавляться. Замерить температуру точно – возможности нет. Термодатчик, входящий в комплект тестера, начинает сильно обгорать (провод) при фиксации температуры 700 градусов. Но опять же из сведений из сети, вишневый цвет - температура нагрева около 1000 градусов.

Про технологию изготовления моделей для литья и сам процесс отливки, я расскажу подробнее в следующей своей статье. Кратко же – выбрана технология литья по газифицируемым моделям, в очень упрощённом виде. Делаю модель трака (гусеницы) с каналом для заливки из пенополистерола, заливаю гипсом, сушу 3-5 суток с прогревом в духовке. Перед заливкой прогреваю форму до 300 градусов. При заливке, расплавленный алюминий выжигает пенопластовую форму и заполняет ее объем в гипсе. Облой и прочее спиливается.

По поводу безопасности – печка стоит на лоджии, вентиляция есть (при расплавлении алюминиевого лома, на нем сгорает краска, масло и прочее, вонь стоит знатная). Порядок расположения печки и огнеупорных материалов – на полу большой кусок гипсокартона (на случай если ненароком разольется алюминий, им же огорожены ближайшие стены. Далее поддон от духовки, на нем кухонная подставка для горячего, два куска кирпича и сама печь. Емкость с водой на случай охлаждения пролитого алюминия (в печку не лить!). Ну и на всякий случай автомобильный огнетушитель. На все время работ (и работы печи, в том числе нагрев и полное охлаждение) присутствую рядом, контролируя. Уж лучше как говориться перебдеть, чем недобдеть.

Летом печка будет торжественно транспортирована на дачу, благо весит не очень много. Больше жечь костер или кочегарить паяльную лампу не собираюсь))). Ниже фото самой первой партии гусениц, сейчас их уже около сотни. СУ 101 будет построен!

...И я ооооочень не советую использовать всякий левый гипс. Проще и дешевле купить формомассу, кою используют в ювелирном литье. Качество отливки увеличится значительно, а возня с "Г" значительно уменьшится. Не так она уж и дорога. На печь нужен терморегулятор и регулятор мощности как минимум. Не, я понимаю что Рабинович лил коронки на центрифуге сделаной из пружины от диска ППШ, и прокаливал опоки на газу, ну дык то Рабинович, и 21 век на дворе! :)

П.с. Возьмите учебник для учащихся на зубных техников. Эти знания оооооочень значительно облегчат жисть. Самоходка сделанная Вами- супер. Но я уверяю, что половина деталей могла бы быть отлита, а не выточена, без какой-либо потери качества. И вот исчо чо- обратите внимание на ювелирный воск. Модельный. Именно модельный. Мелкие детали лучше делать из него - он хорошо испаряется из опоки, не оставляет нагара, и хорошо обрабатывается. Но дорог, зараза....

рабочая температура нагрева фехрали 1400 С температура плавления меди < 1100 C. В качестве скрепляющего кирпичи элемента ещё как-то ладно, если расплавится, то засыпка поддержит, но токопроводящие элементы из меди ? тут или ложь, или какое то везение... про теплопроводность меди вообще лучше не заикаться, она должна была вся расплавится вплоть до сетевого фильтра. поясните пжлста, пролейте свет на этот вопрос. Спс.

И статью про су-101 в студию!

когда делались первые пробы - решено было максимально упростить, потому что не был уверен что хоть что то получится. с грунтозацепом будет зимний вариант, если конечно я продолжу развивать проект.

по поводу статьи о сушке - говорю сразу что конец постройки пока не видать. сейчас в меру свободного времени собираю ходовую (гусеницы и катки с рычагами, т.к. они - самая сложная часть)

Статью жене покажу, попугаю ;)

правда или нет?

Че за фигня! Пища греется за счет большой мощности электромагнитного потока ВЧ. Так же примерно работает индукционная печь. Все, что проводит электрический ток в микроволновке греется!

А не какое-то там колебание молекул))

http://yandex.ru/yandsearch?text=высокотемпературная теплоизоляция для печей&clid=1955453&lr=213