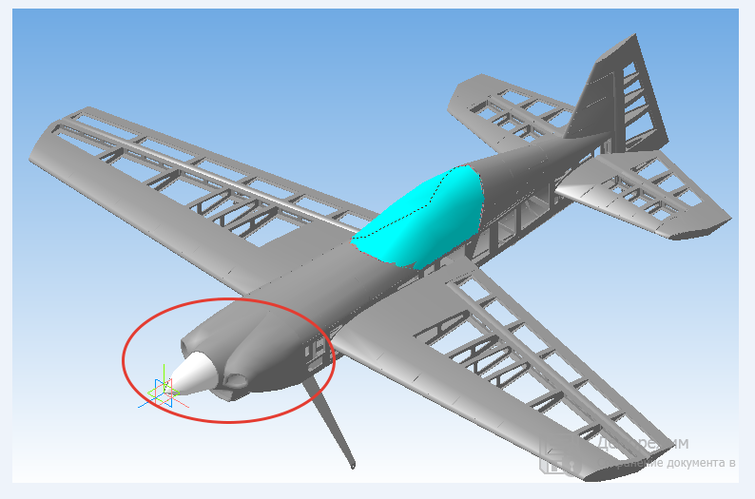

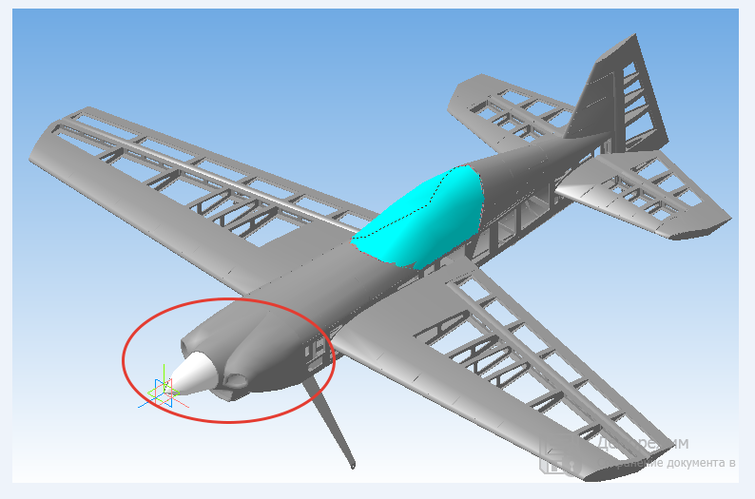

Здравствуйте, уважаемые единомышленники! В практике почти каждого моделиста часто возникает вопрос изготовления изделий из стеклопластика. В моем случае требовалось изготовить капот для бензинового Sbach 300. До этого делал капоты только по бутылочной технологии и методом обтягивания мастер-модели ( болвана ). Бутылка не держит температуру, поэтому отпадает сразу. Выклейка на болване мне не понравилась - приходиться шпаклевать готовую деталь, а это лишний вес, плюс форма готовой детали не очень. Самый лучший результат имеем путем выклейки в матрице.

Вообще то, где то читал, что матрицей называется не снятая с болвана форма, а связующий компонент при изготовлении детали ( т.е в нашем случае эпоксидная смола). Но в обиходе матрицей называют именно форму, изготовленную по мастер-модели. Изгтовливают матрицу, в основном, используя различные смолы, при этом нужен качественный разделительный слой для успешного снятия готовой формы (PVA), естесственно, также нужна сама стеклоткань. Всего этого изобилия у нас днем с огнем не сыщешь. Да и стоимость компонентов приводит в легкий шок. Что же мы имеем? Эпоксидка из хозмага, стекломат из автомалярного магазина, стеклоткань, заказанная на данном ресурсе. Покумекав несколько вечеров перед компом, мне пришла в голову "гениальная" мысль - а почему бы не использовать в качестве материала для матрицы гипс? Гипс есть везде, цена его смешная. Как говорится - попытка не пытка,будем пробовать! В первую очередь нужна мастер-модель. Конечно, у кого есть 3д фрезер, то для него это не проблема. Получится быстро, точно, красиво. У меня фрезера нет. Даже 2д :) . Есть лобзик, наждачка и т.д. Материал для болвана выбран - пеноплекс. С пеноплексом уже доводилось работать - хороший материал, недорогой, хорошо обрабатывается, неплохо клеится. Недостаток есть - боится растворителя, но это можно победить:). В общем, первым делом выклеиваю  по месту на модели примерную форму болвана. Обрабатываю до примерной схожести с прототипом

по месту на модели примерную форму болвана. Обрабатываю до примерной схожести с прототипом  Снимаю все это дело с модели и несу в гараж, так как предстоит пыльная, в прямом смысле, работа. На заготовке заклеивается задняя часть наглухо, заклеивается вырез под цилиндр двигателя - вообще нужно заклеивать все отверстия.

Снимаю все это дело с модели и несу в гараж, так как предстоит пыльная, в прямом смысле, работа. На заготовке заклеивается задняя часть наглухо, заклеивается вырез под цилиндр двигателя - вообще нужно заклеивать все отверстия. Затем заготовка проходит многоэтапную подгонку формы. По сути, болван это то, что в итоге мы получим по форме, поэтому к этому этапу отнесся с большой ответственностью. Работа, конечно, довольно утомительная, но чем лучше и "чище" мастер-модель, тем качественнее результат. После предварительной обработки и обточки всеми номерами наждачки покрыл заготовку два раза матом аквалаком, затем замазал всю стекловолокнистой шпаклевкой. Стекловолокно точится туго, поэтому после него используется легкая автошпаклевка.

Затем заготовка проходит многоэтапную подгонку формы. По сути, болван это то, что в итоге мы получим по форме, поэтому к этому этапу отнесся с большой ответственностью. Работа, конечно, довольно утомительная, но чем лучше и "чище" мастер-модель, тем качественнее результат. После предварительной обработки и обточки всеми номерами наждачки покрыл заготовку два раза матом аквалаком, затем замазал всю стекловолокнистой шпаклевкой. Стекловолокно точится туго, поэтому после него используется легкая автошпаклевка. Основная форма болвана готова, но что бы не было мелких пор заготовка грунтуется и замывается 400той наждачкой с водой ( товарищ - костоправ, провел ликбез по этой теме ).

Основная форма болвана готова, но что бы не было мелких пор заготовка грунтуется и замывается 400той наждачкой с водой ( товарищ - костоправ, провел ликбез по этой теме ).  Мастер-модель готова, нужно делать ящик для заливки формы. Использовал также пеноплекс, можно пенопласт, в принципе, любой доступный материал. Первым делом - разделительная доска, так как матрица будет из двух половин.

Мастер-модель готова, нужно делать ящик для заливки формы. Использовал также пеноплекс, можно пенопласт, в принципе, любой доступный материал. Первым делом - разделительная доска, так как матрица будет из двух половин. Ничего сложного - вырезал, подогнал.

Ничего сложного - вырезал, подогнал. Так как первой будет заливаться верхняя часть, то и зазоры в доске нужно минимизировать именно сверху. Зазоры снизу не принципиальны. Склеил из пенопласта ( пеноплекс кончился ) опалубку под гипс.

Так как первой будет заливаться верхняя часть, то и зазоры в доске нужно минимизировать именно сверху. Зазоры снизу не принципиальны. Склеил из пенопласта ( пеноплекс кончился ) опалубку под гипс. Можно как бы заливать. Но в этом месте сам себе сделал хорошую засаду. По существу: вычитал в нэте, что для разделения используется пчелиный воск. У знакомого пасека, ну я и взял мал-мал воска у него. Застывший воск очень твердый, я его нагрел феном в банке, воск растаял, я его кисточкой на форму. Вот балбес:). Болван получился как оплывшая свеча - весь в потеках, причем воск не растирался, как я думал по незнанию:). Удалить сие недоразумение можно было только с помощью фена. Удалил. Но пеноплекс температуру то не держит, короче форма вся провалилась. Я приуныл, затея уже не казалась такой радужной. Уже была мысля бросить это дело, и сделать капот наборным. Неделю отходил, потом заново взялся за болван. Зашпаклевал все по новой. Покрыл черным грунтом - получилось лучше, чем было!

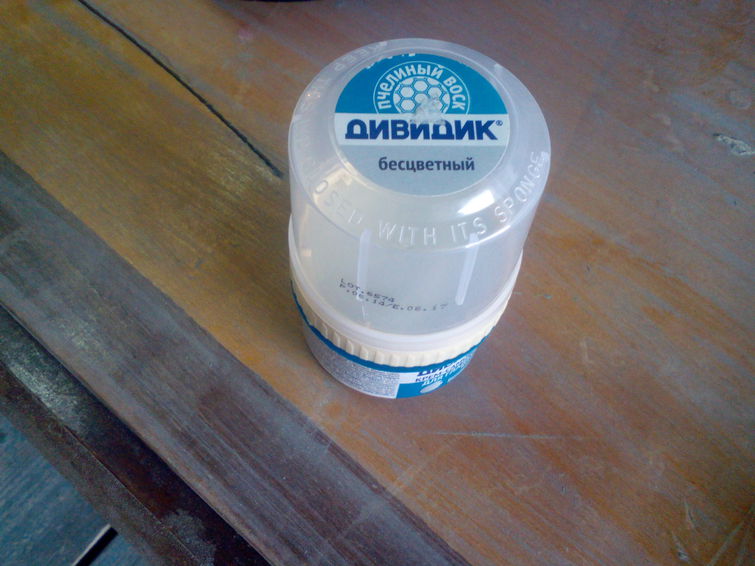

Можно как бы заливать. Но в этом месте сам себе сделал хорошую засаду. По существу: вычитал в нэте, что для разделения используется пчелиный воск. У знакомого пасека, ну я и взял мал-мал воска у него. Застывший воск очень твердый, я его нагрел феном в банке, воск растаял, я его кисточкой на форму. Вот балбес:). Болван получился как оплывшая свеча - весь в потеках, причем воск не растирался, как я думал по незнанию:). Удалить сие недоразумение можно было только с помощью фена. Удалил. Но пеноплекс температуру то не держит, короче форма вся провалилась. Я приуныл, затея уже не казалась такой радужной. Уже была мысля бросить это дело, и сделать капот наборным. Неделю отходил, потом заново взялся за болван. Зашпаклевал все по новой. Покрыл черным грунтом - получилось лучше, чем было! Форма готова к работе. Долго ломал голову над разделителем. Но как то зашел в отдел бытовой химии за моющим средством. На глаза попался крем для обуви - бесцветный, на основе пчелиного воска:). Взял, пощупал, понюхал - консистенция магазинной сметаны ( жидкий ), решил рискнуть второй раз! Кстати, цена крема - около 1 $,копейки!

Форма готова к работе. Долго ломал голову над разделителем. Но как то зашел в отдел бытовой химии за моющим средством. На глаза попался крем для обуви - бесцветный, на основе пчелиного воска:). Взял, пощупал, понюхал - консистенция магазинной сметаны ( жидкий ), решил рискнуть второй раз! Кстати, цена крема - около 1 $,копейки!  Натирал и сушил несколько раз - страховался от залипа. В итоге болван горел, как керзовый сапог!

Натирал и сушил несколько раз - страховался от залипа. В итоге болван горел, как керзовый сапог! Уложил мастер-модель в опалубку, щели между доской и болвном залепил пластелином.

Уложил мастер-модель в опалубку, щели между доской и болвном залепил пластелином. На всякий случай брызнул в форму силиконовой смазки ( купил в автохимии). Заливка. Как говорил, для заливки решил использовать гипс. Для армирования формы использовал гипсовые бинты - 2 штуки. Купил в аптеке, стоят не дорого. Технология заливки такая: заливаем в три этапа, первый - разводим гипс жидкой консистенции, что бы было меньше пор и точнее форма. Заливаем. Пока не схватилось, укладываем крест на крест смоченные гипсовые бинты. Это второй этап. И третий - все заливаем сверху густой смесью. Делать нужно все быстро и аккуратно:) . Лучше иметь помощника на подхвате, но я справился сам. Оставляем все это дело на сушку. Сушить надо в тени и сухости ( гараж самое то!) Еле дождался следущего вечера. Думал, с извлечением будут проблемы. На мое удивление болван вышел с легкостью.

На всякий случай брызнул в форму силиконовой смазки ( купил в автохимии). Заливка. Как говорил, для заливки решил использовать гипс. Для армирования формы использовал гипсовые бинты - 2 штуки. Купил в аптеке, стоят не дорого. Технология заливки такая: заливаем в три этапа, первый - разводим гипс жидкой консистенции, что бы было меньше пор и точнее форма. Заливаем. Пока не схватилось, укладываем крест на крест смоченные гипсовые бинты. Это второй этап. И третий - все заливаем сверху густой смесью. Делать нужно все быстро и аккуратно:) . Лучше иметь помощника на подхвате, но я справился сам. Оставляем все это дело на сушку. Сушить надо в тени и сухости ( гараж самое то!) Еле дождался следущего вечера. Думал, с извлечением будут проблемы. На мое удивление болван вышел с легкостью. Вырезал разделительную доску по периметру, но оставил не большой бурт.

Вырезал разделительную доску по периметру, но оставил не большой бурт. Промазал хорошо всю стыкуемую поверхность формы тем же кремом ( пришлось брать вторую банку ), вклеил боковины из пенопласта, уложил в форму болван и залил нижнюю часть аналогично верхней.

Промазал хорошо всю стыкуемую поверхность формы тем же кремом ( пришлось брать вторую банку ), вклеил боковины из пенопласта, уложил в форму болван и залил нижнюю часть аналогично верхней. После сушки обрезал весь пенопласт, разъединил. В итоге получил две скорлупки, правда, довольно тяжеленькие!

После сушки обрезал весь пенопласт, разъединил. В итоге получил две скорлупки, правда, довольно тяжеленькие!  Дело за малым - делаем капот! Решил делать из двух половин ( сначала думал выклеить цельный- хорошо передумал!) Опять смазываю форму кремом, брызгаю силикон, укладываю ткань. Три слоя - тонкая, по толще, снова тонкая. Лучше и удобнее укладывать полосами шириной 8-10 см. В районе кока ткань поднимало. Насыпал в пакет сухого песка, придавил.

Дело за малым - делаем капот! Решил делать из двух половин ( сначала думал выклеить цельный- хорошо передумал!) Опять смазываю форму кремом, брызгаю силикон, укладываю ткань. Три слоя - тонкая, по толще, снова тонкая. Лучше и удобнее укладывать полосами шириной 8-10 см. В районе кока ткань поднимало. Насыпал в пакет сухого песка, придавил. На следущий день нагрел выклейку феном ( без фанатизма ), воск подтаял, я зацепил корку за край и потихоньку поднял.

На следущий день нагрел выклейку феном ( без фанатизма ), воск подтаял, я зацепил корку за край и потихоньку поднял. Обработал, обрезал. Так же выклеил вторую половину. Половинки по месту склеил циакрином, затем снял и проклеил по стыку полосу стекломата.

Обработал, обрезал. Так же выклеил вторую половину. Половинки по месту склеил циакрином, затем снял и проклеил по стыку полосу стекломата. Немного подшпаклевал ( в основном стык половинок ), обработал и загрунтовал.

Немного подшпаклевал ( в основном стык половинок ), обработал и загрунтовал. Покрасил краской из баллончика, не много приукрасил:)

Покрасил краской из баллончика, не много приукрасил:) Выпилил из 2 мм фанеры ноздри, обточил, покрасил.

Выпилил из 2 мм фанеры ноздри, обточил, покрасил. Вырезал отверстия под двигатель и глушитель.

Вырезал отверстия под двигатель и глушитель. В итоге всех проделанных операций получился вполне приличный капот для модельки.

В итоге всех проделанных операций получился вполне приличный капот для модельки. Итог:

Итог:

Постоянный помощник ( младший научный сотрудник)

Постоянный помощник ( младший научный сотрудник)  Ну вот и все. Надеюсь, кто то найдет в моей писанине что нибудь полезное. Всем чистого неба и безаварийных посадок!! С уважением - Алексей и Кирилл, Кустанай, Казахстан.

Ну вот и все. Надеюсь, кто то найдет в моей писанине что нибудь полезное. Всем чистого неба и безаварийных посадок!! С уважением - Алексей и Кирилл, Кустанай, Казахстан.

Выпилил из 2 мм фанеры ноздри, обточил, покрасил.

Выпилил из 2 мм фанеры ноздри, обточил, покрасил. Вырезал отверстия под двигатель и глушитель.

Вырезал отверстия под двигатель и глушитель.

После матрицы шкурить много было чего?

Как там в целом с порами? И да. Как бороли усадку? Я как-то пытался в гипсовой форме детальки делать, но отказался. Усадка у гипса чудовищная. На метровой детали уже счет на сантиметры.

Я имел опыт по изготовлению стеклопластика в домашних условиях , но Вы учли даже разделительную доску между половинками формы.Серьёзный подход к изготовлению капота, вместе с самолётом смотрится вообще великолепно,раскраска модели тоже классная.

Успехов Вам в дальнейших полётах!

А чертежиками модели не поделитесь с сообществом?