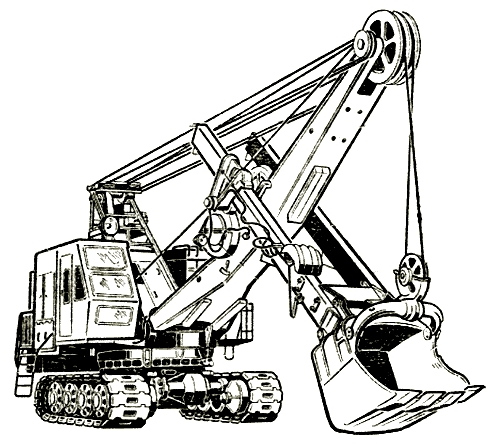

Продолжаем серию разработок, что и модель экскаватора ЭКГ-4,6  ЭКГ-4,6 1:10 (Часть 1)+227

ЭКГ-4,6 1:10 (Часть 1)+227

20 мар. 2016 г., 11:09:48 | Александр Шикуц Чита

Статья http://www.parkflyer.ru/blogs/view_entry/13553/

Статья http://www.parkflyer.ru/blogs/view_entry/13553/

ЭКГ-4,6 1:10 (Часть 1)+227

ЭКГ-4,6 1:10 (Часть 1)+22720 мар. 2016 г., 11:09:48 | Александр Шикуц Чита

Статья http://www.parkflyer.ru/blogs/view_entry/13553/

Статья http://www.parkflyer.ru/blogs/view_entry/13553/

Начну с того, что учусь на горном факультете Забайкальского государственного университета, зимой выпускаюсь. Работаю и можно сказать и руковожу студенческим научным обществом, с которым создаем небольшой прототип беспилотного автосамосвала.

С самого начала задумывалась покупка модели автосамосвала, на которую можно подцепить датчики и прочую электронику, но ничего стоящего найти не смогли, а что-то стояще стоило лишком дорого, поэтому решили сделать свой.

В Интернете отыскали 3D модель автора Anykey AS с сайта vmasshtabe.ru БелАЗ-75601, более менее похожий на реальный (автору большое спасибо) который можно переделать для своих нужд и печати для 3D принтера.

Крупные детали, такие как рама, корпусные элементы, передний мост и кузов, были вырезаны из фанеры и двп на лобзиковом станке. Залакированы, загрунтованы и покрашены.

Требующие определенной прочности детали вытачивались на токарном станке и вырезаны болгаркой (валы, амортизаторы, различные крепежи и т.д.) из стали и латуни.

В дальнейшем работа пошла по переработке 3D модели для установки двигателей, редукторов, датчиков, и.т.п. для дальнейшей 3D печати, благо в распоряжении имелись два 3D принтера: это Leapfrog Xeed горного факультета ЗабГУ и мой собственный Anet A6.

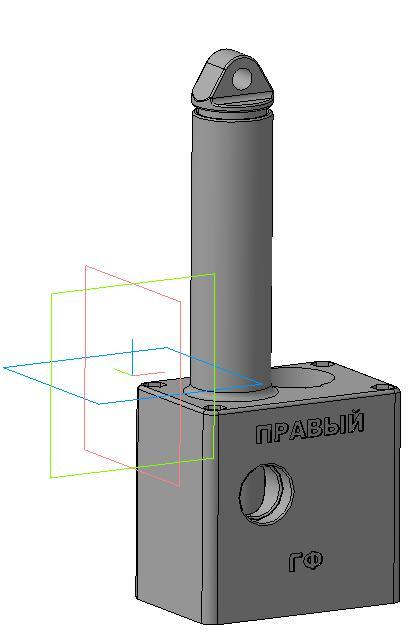

Первым делом для печати был выбран задний мост, который спроектировали в Компасе 3D, состоящий порядка из (не считая колес) 17 деталей.

.1480567792347.prev.jpg)

2.1480567815716.prev.jpg)

В заднем мосту установлены два двигателя от шуруповертов с двумя редукторами и датчиками энкодеров на левые и правые колеса.

Разработаны и поставлены линейники подъема кузова

Найти удалось только такое фото, но в принципе виден передний мост с регулируемой рулевой, крепежом сервопривода(который кстати слабоват для автосамосвала) и распечатанными тормозными колодками (незнаю будут ли они нужны, но на всякий случай поставили).

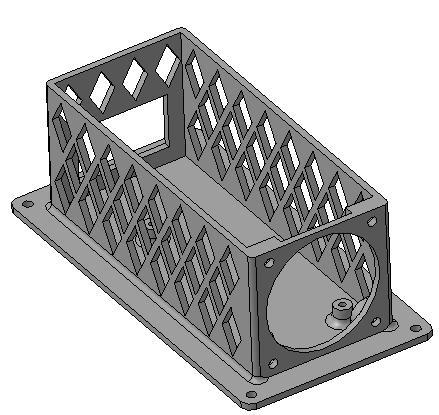

Очень большую пользу для данного проекта сыграл 3D принтер при печати корпусов электроники.

В нашем проекте пришлось разрабатывать и паять собственный драйвер двигателя хода

Нанесли дорожки на двух сторонний текстолит

Потравили плату

Просверлили и залудили

Пока паялся драйвер двигателя поставили на печать его корпус,

Ну и самое интересное в данном проекте, замечали, что некоторым наблюдателям это было куда интереснее самой модели… колеса.

На начальном этапе, в нашей команде разделилось мнение, как изготовить колеса для модели, многие считали, что проще и лучше будет купить колеса для тележек по типу:

Но мне все таки удалось переубедить. В Новосибирске был заказан полиуретан фирмы VytaFlex 60A и начата работа по разработке формы.

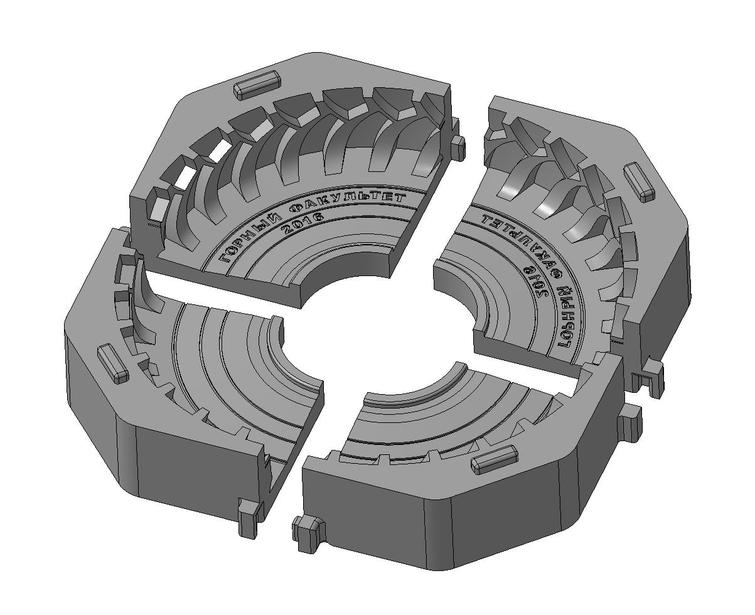

В Компасе 3D спроектировали модель формы колеса и на принтере Anet A6 практически ровно за выходные дни из PLA Пластика(FDPlast) с заполнением в 12 % была полностью изготовлена модель (каждая половинка печаталась в районе 8 часов).

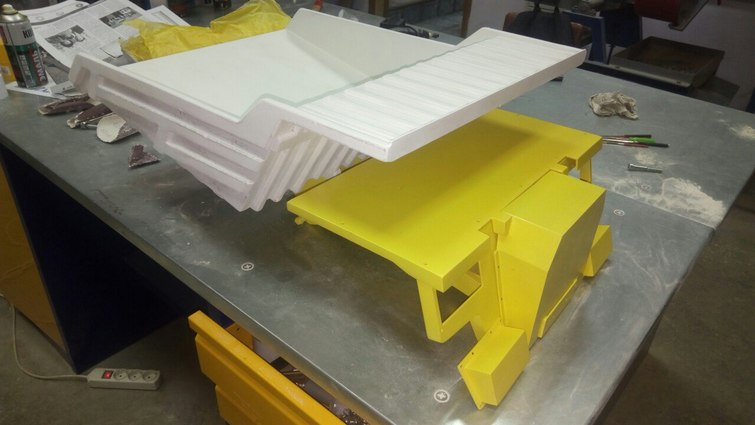

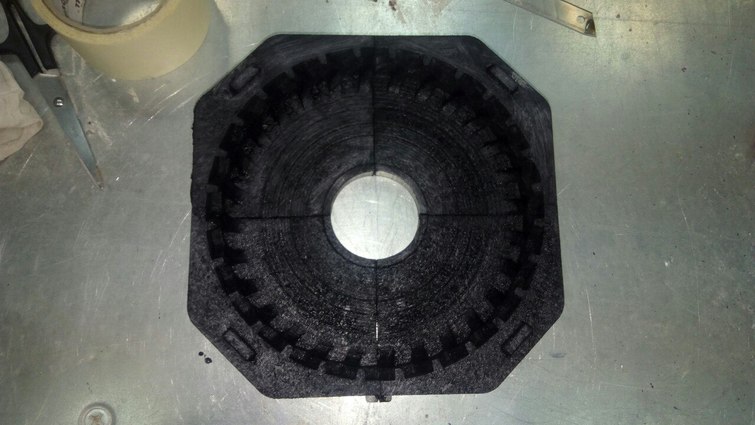

Нижняя и верхняя часть формы

В тоже самое время в горном факультете ЗабГУ на принтере Leapfrog Xeed печатались спецвставки из ABS пластика(FDPlast) для экономия полиуретана (накачку колес мы решили всё таки не делать). Данная спецвставка состояла из двух половинок и таких половинок было 12 штук (колес 6) каждая по 100 грамм. Далее спецвставки склеивали между собой ацетоном и устанавливались на диск колеса, который потом тоже немного склеивали.

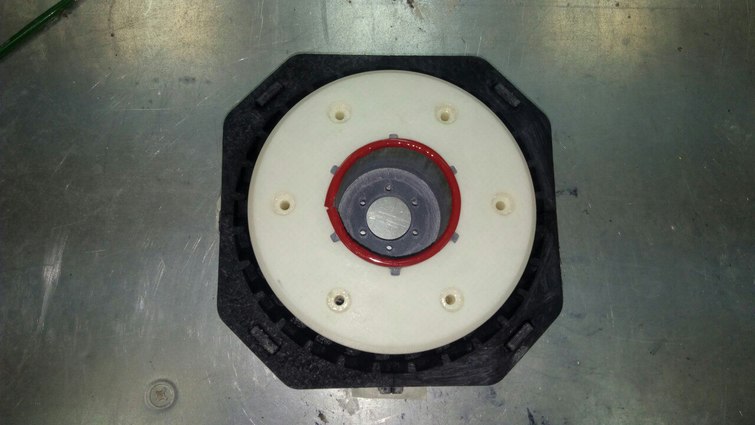

Диск колеса(серый) со спец вставкой(белый).

Затем, чтобы полиуретан не прилипал к форме, её смазывали. Первоначально мы попробовали обувным кремом, но затем перешли на шрус.

Форма смазанная обувным кремом

Следом, скручиваем нижнюю половинку формы малярным скотчем, по диску колеса проклеиваем двухсторонним скотчем(красный) для уплотнения и устанавливаем в неё диск со вставкой.

Склеиваем верхнюю половинку и устанавливаем ее на нижнюю, и проклеиваем малярным скотчем.

Следом разводим смешиванием до нужной пропорции 650 грамм полиуретан для одного колеса. Для получения черного цвета колес (в обычном стоянии полиуретан белый), и не тратить бешеные деньги за флакончик краски для полиуретана, добавляем самый дешевый тонер для принтера(многие говорили, что будут мажущие колеса, но ничего подобного).

Какая-то часть полиуретана, всё-таки, выходит из формы, но в принципе не так уж это и критично.

Первое колесо, как всегда это происходит, вышло комом, полиуретан оказался не таким уж жидким и плохо шел форму с помощью 20 кубовых шприцов, ну и где-то после 30 минут после замешивания стало просто невозможно заливать в форму. В итоге форма была залита только на половину.

Пошарив по городу, были найдены в хозяйственном магазине 160 кубовые шприцы, с помощью которых и сумели залить все колеса.

Ну и на видео показано, как заливаем 3 или 4 колесо:

Видео про полиуретановые колеса:

Очень сильно старались успеть предоставить на выставку НТТМ-2016 г.Чита работающий на дистанционном управлении самосвал, но что-то намудрили с проводкой так, что пока он ещё полноценно не двигается. На выставку привезли его как макет. Масса приблизительно 20 кг.

Ну и сами разработчики:

На этом, пожалуй, и закончу статью.

Спасибо за внимание.

Продолжение следует...

http://3dtoday.ru/blogs/ibrew/zabaykalsky-belaz-continuation-or-end-of-project/

Кто не хочет читать то что я расписывал:

Не стал на этом сайте оформлять вторую статью, т.к. в сторону 3D печати начало меня уводить.

+

3D модели корпусов электроники выложенны(уже можно сказать давно) на сайте 3dtoday.ru.

3D модели всех частей Забайкальского БелАЗа, я без проблем бы выложил - но кому-то это надо??? Без моих пояснений (куда что вставить и соединить) мало кто сможет разобратся.

Все что народ сможет без сильного напряга сделать всё выложено в открытый доступ.

Если нужны электронный схемы драйверов двигателей - без проблем:

(Платаходасамосвала.frw)

(Платаповоротаколессамосвала2.frw)

Так держать! В следующий раз, как соберетесь участвовать в какой-то выставке, пишите сюда, а то у нас в городе про проведение выставок обычно молчат (зачем тратить деньги на рекламу).

Однозначно ПЛЮС!!

Это в честь города Бакал?

Молярным скотч не бывает. Молярным бывает объем газа, а скотч, как известно, напиток.

ШРУС - аббревиатура, образована от Шарнир Равных Угловых Скоростей. Пишется именно так.

"Двух сторонний" тоже не так пишется.

В общем, руки золотые, а вот как попали в университет с такими знаниями русского языка - загадка.

Читал внимательно, так что извините.

Под словом шрус здесь имелось вот это:

Заходим в википедию:

Клейкая лента, или скотч[1] — применяемая в быту и на производстве плёночная лента с клеевым покрытием, технологически использующая физическое явление адгезии.

https://ru.wikipedia.org/wiki/Клейкая_лента

У всех случаются ошибки