Приветствую Вас всех, коллеги. Мы все в некотором смысле Левши, рано или поздно, производим своими руками шедевры из подручного материала.

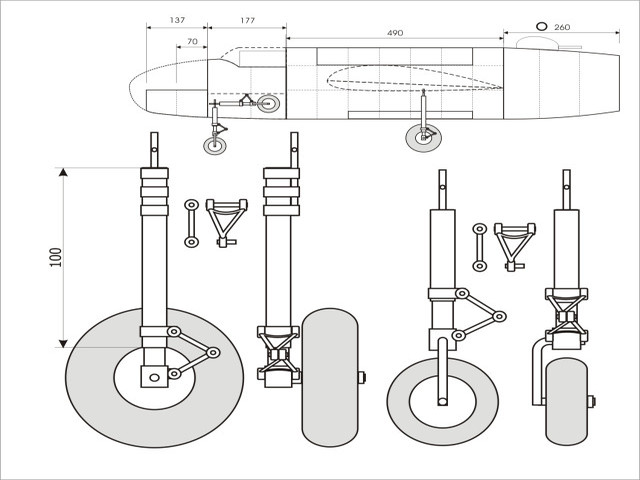

Хочу в этот раз Вам рассказать, как я делал стойки шасси для модели бомбардировщика B-25B Mitchell размахом 2.2 м, которую делает мой друг, коллега и один из основателей брянского форума - Алексей.

Собственно мысль сделать стойки для B-25B пришла спонтанно. Но чего не сделаешь для друга - и ему приятно, да и самому хотелось попробывать что-то подобное сделать. Как гогорится "А почему бы и нет!"

Присланный Алексеем набросок примерной конфигурации стоек и их размеры несколько ввели меня в затруднительное положение,

потому как конструкция должна была отвечать некоторым требованиям:

- реалистичность;

- прочность - состветствие размером модели;

- вес - как и в любой летающей модели достаточно критичный параметр;

- функциональность - должны работать как амортизаторы;

- приспосабливаемость - установка имеющихся в продаже колес и крепление самих стоек на ретракты.

На релистичности вначале я не акцентировал, но и старался изначально сильно не отклоняться от чертежа. Зато со всеми остальными требованиями удалось найти "золотую середину". Естественно наилучшим материалом для изготовления - алюминий. С ним проще работать, хорошо обрабатывать, он достаточно пластичен и в то же время прочен, доступен.

Поиск материала.

Не секрет, что чего только не хратится в святая святых у любого мужика, куда не смеет ступать женская нога - в гараже, где годами накапливается много чего нужного и может когда-нибудь понадобится. Поэтому там можно найти все что угодно, но парой при отказе памяти приходится напряч мозг чтобы найти то, что когда-то положил туда-то. но собственно не об этом.

- для основания крепления оси колеса нашлась подходящая алюминиевая больванка,

порезана на нужные по размеру части и как видете уже одна из готовых частей. Форма и размеры приходили в процессе изготовления.

Продолжительное время не мог подобрать материал для амортизационной части. Вроде как всё просто. Нужны две подходящие по диаметрам тонкостенные трубки, так чтобы хорошо входила одна в другую и люфт был минимальным. В тоже время на краях трубок должен быть какой-то наконечник, который можно было использовать, как сочленяющую и\или крепящую часть, дополнительные переходники особо не хотелось делать, потому как это лишний вес и ещё одно соединение - поиск ещё на некоторое время затанулся.

Решение по подбору подходящих трубок пришло неожиданно. На работе приходися иногда заправлять картриджи лазерных принтеров, а в них есть ролик переноса порошка, который в разных картриджах разного по диаметру размера. Трубка полая и тонкостенная, а с одного края имеет заужение, которое достаточно утолщено, так что можно нарезить резьбу и на ней и через неё.

диаметр на срезанном 5 мм, диаметр отверстия 3 мм

внешний диаметр 11 мм толщина стенки 0,7. длина до 23 см, после срезанной части диаметр немного больше 6 мм, а у основания 8,5 мм, как раз то что надо для внешней. Осталось найти внутреннюю трубку. Далеко ходить не пришлось, те же картриджи. Нашлись только в оригинальных и размер как на заказ.

Без проточки на краю, диаметр: самой трубки 10 мм, толщина стенки 0,5 мм. наконечник, диаметры: от края 4,5 мм, отверстие 2,7 мм, на срезе 5 мм, у основания 5,5 мм. И в добавок трубка цельная, в отличие от трубки большего диаметра, где наконечник опрессован.

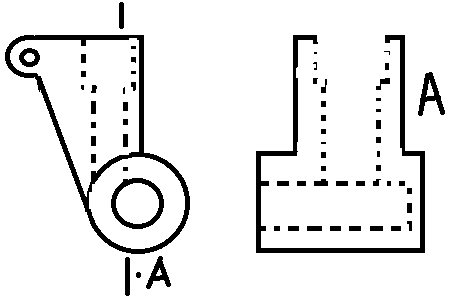

Собственно вот этим краем впрессовываем в изготовленную ступицу, а с низу нарезана резьба и винтом зафиксируем, в последствии винт заменен на колесную ось. Более подробно конструкция самой ступицы c проточкой для штока предстваляется так (в разрезе):

Так она выгладела предворительно до уточнения общей длины и пока в единственном экземпляре.

сжата свободна

Изготовление второго экземпляра ступицы особого труда не составило, а наоборот пришлось вносить некоторые изменения и доработки на первой - изменена немного форма и соответственно поубавило веса, что очень хорошо.

тем временем Алексей прислал уточнения чертежа,

а у меня уже готова практически вторая стойка, изготовлены верхние опоры рычагов и колесные оси.

Колесные оси изготовлены из 4 мм винтов, большая резбовая часть сточена до размера 3 мм, а со стороны остатка резьбы заострено, чтобы в последствии фиксировать трубку стойки в ступице.

![]() вот примерно так выглядит ось колеса.

вот примерно так выглядит ось колеса.

Верхняя опора рычага алюминивая, изготовлена из оставшихся не востребованных петель оконных щеколд. С ними пришлось повазится, так как их размеры немного были больше размера трубки, а округлая часть после подгонки достаточно тонкая (около 1 мм) и сктозное отверстие для оси рычажка всего 1,5 мм.

Для изготовления рычагов хорошо подошел алюминиевый уголок (50х50, толщиной 3,5 мм). Описывать детально не буду, так как особо хитрого в их изготовлении нет. Скажу лишь, что их необходимо 6 и пару в прозапас.

Изготовление передней стойки.

Изготовление передней стойки несколько схоже с изготовление стоек крыла, в единственной конструктивной особенностью в изготовлении самой ступицы и её креплению к трубке амортизатора.

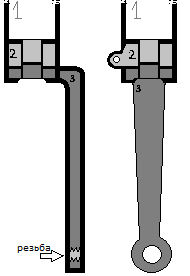

1 - трубка стойки, 2 - промежуточная пластина\крепление рычага, 3 - ступица колеса

Ступица из цельной алюминиевой пластины (то же уголок 50х50 толщина 3,5мм), в верхней части с проточкой и просверлена (3 мм) с зенкованием под винт с конусной шлапкой. В промежуточной пластине также, зеркальная ступице, проточка и сверление по размеру наконечника трубки (4,5 мм). При окончательной подгонке всех делалей и их сборке получилось достаточно плотно и аккуратно, но на всякий случай при сборке промазал эпоксидкой детали и резьбу гайки и винта.

Колесная ось изготовлена аналогично и с обоих сторон зафиксирована гайками, на которой предварительно сточины грани, а с наружней декоративно расклепана.

Предварительно устанавливаю во внутрь пружину и рычаги для определения размера хода амортизатора, провеки работы рычагов и выявления недочетов в работе.

Все работает отлично. Но в результате более детального осмотра выяснилось, что необходимо ограничить ход штока, потому как каждый раз общяя длина стойки после возврата в исходное положение немного отличалась, а также создавала нагрузку на ось между рычагами. В дополнение необходимо было исключить вращательную состовляющюю.

Решение простое: на собранной стойке наметил нижнее её положение - просверливаем насквозь стойку (две стенки), затем сместил в верхнее положение на нужное расстояние (12 мм на стойках устанавливаемых в крыло, 8 мм в носовой стойке) и просверливаем через уже просверленное в большей трубке отверстие меньшую. Разобрал стойку и в меньшей трубке между полученными просверливаем в ряд отверстия, убираем остатки металла между отверстиями, в результате получается продольное окошко. К сожалению фотографий не сделал - был в раше, есть только результат.

Собираем стойку и подходящий саморезик вкручиваем в большую трубку до упора. И за счет этого ограничения вся нагрузка (скручивание и ограничение хода) перешла на саморез, что практически сделало рычаги декоративным элементом.

Оси рычагов

В связи с тем, что теперь нагрузки на них никакой, решил использовать тот же изолированный провод, что использовал при предварительных сборках, тем более изоляция на нем очень похожа на фторопласт, на ощупь скользкий и при нагревании не оплавляется. В рычагах раззенковал немного края отверстий. Нарезал провод чуть большего размера, очистил от изоляции провод на 1-1,5мм с одной стороны, просунул в отверстие так чтобы изоляция немного выступала, затем очищенную часть провода развальцовываю и все что выходить за край зенкованной части подворачиваю к центру и пропаиваю. Паял с кислотой, чтобы сильно не прогреть и не поплавить изоляцию. В результате получается аккуратный шарик, я его немного сточил. Тоже самое с другого стороны и на оставшихся.

Крепление стойки к механизму ретракта

Тут всё просто. Изначально в основании трубки переноса порошка картриджа, имеется отверстие диаметром 3 мм и толщина стенки в этой части достаточная для нарезки резьбы М3 и вкручивания соответственно стопорного винта, да хоть потайного.

Окончательная обработка

Покраска, только верхней части, целиком не смотрелась бы. Полировка неокрашенных делалей.

ГОТОВО!

Алексей остался доволен. Жаль, что проект постройки модели бомбардировщика B-25B Mitchell размахом 2.2м ещё не завершен и хочется уведель стойки в деле, да и сам самолёт в небе.

P.S.

При изготовлении применялся только ручной инструмент (нажовка по металлу, надфили, папильники, труборез) и лишь сверлильный станок.

Общее затраченное время примерно 5 вечеров (часов по 4).

Еще несколько фотографий и видео промежуточный этапов изготовления не вошедших в статью.

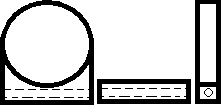

Стойка на крыло с установленным колесом, виды в разных сторон.

Надеюсь Вам статься понравилась. Где-то может излишне подробно описан процесс изготовления и описание материала, ну уже не обессудьте. Критика и вопросы приветствуются.

Хорошего Всем настроения, вдохновения и удачных посадок!

Спасибо Всем!

До скорых встреч.

Единстеное смущяет это матерьял , на магнитных валах стоит люминь

и довольно тонкий и узел крепления привода вала там помему милиметра 3

в трубку входит и на клею. Потому как этот узел ращитан на другие нагрузки

при посадке может вырвать. (отелось чтоб я ошибся )

Спасибо.

точно сейчас сказать затруднюсь, какой итоговый вес вышел, но точно до 50 гр. каждая(или до 40)