Когда мне в руки попали импеллеры с 10 лопастями, традиционные 5 и 6 лопастные выглядели в моих глазах уже не так красочно. Я занимаюсь строительством и летательством моделей авиалайнеров на реактивной тяге, поэтому, наряду с хорошим внешним видом самолета, хотелось бы иметь соответствующий вид у вентиляторов импеллеров, тк эти детали очень хорошо заметно.

Для начала я задался целью сделать полукопийный импеллер для модели самолета Боинг-737. Это совсем не просто, тк в выходном канале импеллера размещается имитация конуса турбины, что вызовет определенные потери тяги. Чтобы не переделывать по многу раз, я создал картонный макет.

Для начала я задался целью сделать полукопийный импеллер для модели самолета Боинг-737. Это совсем не просто, тк в выходном канале импеллера размещается имитация конуса турбины, что вызовет определенные потери тяги. Чтобы не переделывать по многу раз, я создал картонный макет.

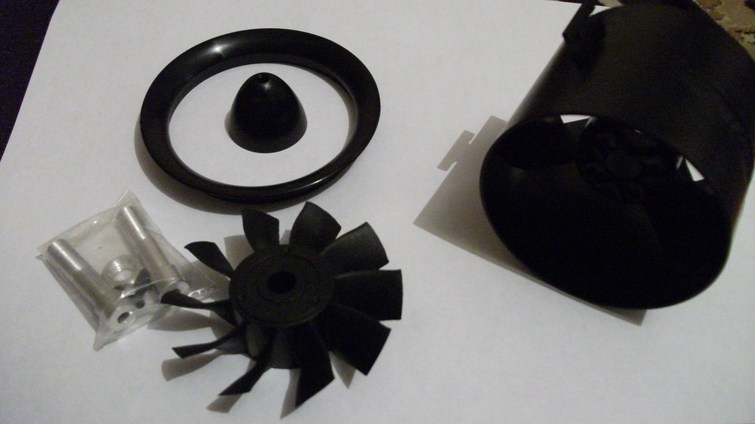

Прежде, чем я расскажу, что и как, обозначим масштабы действия. Диаметр вентилятора 70мм, 10 лопастей. На фото показан полный комплект импеллера, использоваться будет лишь переходник на вал 3,17мм и сам вентилятор.

Мотор 29-55 2400КВ, взятый от импеллера RC Lаnder на 6S.

В оригинале, у Ландера было 5 лопастей. Установка данного вентилятора в корпус Ландера вызвала незамедлительный рвотный рефлекс у мотора, сопровождавшийся срывом синхронизации и запахом горелой изоляции. Все это происходило при питании от 4 банок. Тяга при этом была просто смешной. Ток не мерял, тк было ясно, что мотор просто не справляется с нагрузкой. Смена тайминга ничего нового не принесла. Когда-то установленный средний тайминг оказался самым наилучшим. Регулятор TURNIGY PLUSH 60.

Тогда я решил, что создам другой статор, чтобы данный вентилятор в наибольшей степени раскрыл свои плюсы и не душил с таким остервенением двигатель. Т.к. это по сути эксперимент, решено было сделать корпус из картона с пропиткой клеем. Структура спрямляющего аппарата подсмотрена на настоящем двигателе

Как видно на фото, сначала идет ряд мелких неподвижных лопаток, а затем более крупных опорных.

Для начала я решил проверить как будет сидеть на валу двигателя вентилятор. Мне наверное повезло, вентилятор вращался ровно, без каких-либо биений и вибраций. Это значит, что скорее всего процедура балансировки не понадобится.

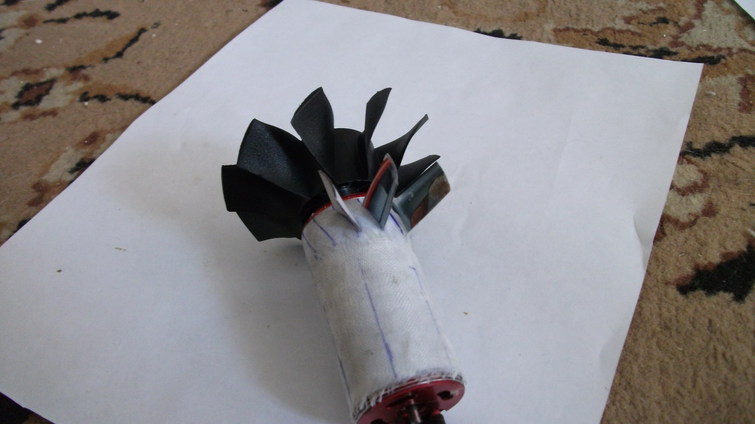

После установки вентилятора, корпус двигателя снаружи был плотно обмотан полосой бумаги для принтера, смоченной в клее ПВА. Получилось 3 слоя бумаги, поверх которых была намотана полоса стеклоткани 48гр/м в 2 слоя. Все это дело сушилось 2 дня, после чего я приступил к ответственной операции - надо было определить угол установки лопаток спрямляющего аппарата. Построив на глаз скоростной векторный треугольник (а где мне взять точные значения?), начертил направление установки лопатки, под расчетным углом. Пробная подстановка 1 лопатки показала близкое расчетное значение к оптимальному. В связи с тем, что угол установки лопаток вентилятора у корня почти 90 градусов, поток в этой части будет выходить с большей круткой, нежели у краев вентилятора. Это значит, что статорные лопатки должны иметь геометрическую крутку. Учитывая, что данной конструкции придется работать при небольших числах Рейнольдса, профиль спрямляющих лопаток выбран в виде изогнутой пластины по радиусу 40мм. Хорда лопатки 10мм.

Метод практической проверки расчетов заключается в помещении лопатки в поток за вращающимся вентилятором. При этом вполне достаточно раскрутить вентилятор до 50% от максимальных оборотов. Лопатку не должно отбрасывать назад, ее должно слегка клонить по направлению вращения вентилятора. В идеале нужно найти мертвую зону, где лопатку не клонит ни туда, ни сюда и прибавить к этому значению 3 градуса. Это будет угол атаки лопатки для нормальной работы спрямляющего аппарата. Для чистоты эксперимента, лопатку лучше изготовить как единое целое с ручкой подачи. При этом можно подобрати и крутку лопатки для наибольшей эффективности устройства.

Проделав теоретическую часть и лабораторную работу, наклеиваем заранее заготовленные лопатки на двигатель

Закончив со спрямляющим аппаратом, изготавливаем и устанавливаем опорные лопатки. Их угол 0 градусов к оси симметрии. Они сделаны из бальзы, обернутые в 1 слой бумагой для принтера на суперклее. В связи с их работой при небольших числах Рейнольдса, но бОльших, чем у спрямляющих, профиль этих лопаток был выбран "плоская пластина". Все лопатки я клеил на суперклей для увеличения скорости изготовления.

В моем случае получилось 13 спрямляющих и 6 опорных. Почему? Как советует литература по авиадвигателям, расстояние между лопатками должно быть примерно равно хорде лопатки. Итого получилось 13 лопаток. А 6 опорных сделал по соображениям прочности оболочки вентилятора. Слишком большое их количество уменьшает эффективность импеллера всвязи с большой скоростью потока,который их обтекает. В общем тут чистый компромисс между потерями и прочностью.

Закончив с лопатками, свертываем из тонкого картона в 2 слоя наружный корпус и приклеиваем его к неподвижным частям импеллера.

После чего берем пластиковое кольцо от другого импеллера и вклеиваем в переднюю часть, где находится вентилятор

Получается что-то похожее , но для завершения картины надо сделать имитацию конуса турбины и губу копийной формы.

Сначала делаем "луковицу" - обтекатель двигателя, выводим провода, монтируем стойки для конуса. Делается эта штука тоже из бумаги, сам конус из синего пенопласта с последующей оклейкой бумагой и соединением деталей воедино. Использовался клей Титан.

Затем можно сделать губу. Она выточена из синего пенопласта, оклеена стеклотканью 48гр/м в 1 слой на клее ПВА, а затем для гладкости поверхности покрыта слоем клея Титан.

Когда клей высохнет, губа устанавливается на свое место.

Конус турбины делается из тонкого картона в 2 слоя, затем устанавливается на свое место и наружный корпус дополняется сужающимся конусным каналом.

В результате проделанной работы мы имеем импеллер, отдаленно похожий на двигатель CFM-56, который устанавливается на самолетах Боинг-737.

Пробные раскрутки до полных оборотов показали, что двигателю хватает мощности крутить этот вентилятор, при этом вибраций и прочих явлений дисбаланса не наблюдалось.

Мощность и тяга:

4S 6S

40A 62A

950гр 1,45кг

Испытания проводились в полном комплекте, как на последних фото. Есть мысль, что если убрать конус, тяга увеличится, но это я позже проверю.

При работе на 6 банках из сопла вылетает очень тугая выхлопная струя горячего воздуха. Этот феномен я объяснить ничем не могу. Никаких сбоев, никакого запаха горелой изоляции, никаких свистов и воя не было. Был ровный мощный звук шума воздуха. Как существенный минус, следует отметить нелинейный прирост тяги от оборотов и потребляемой мощности. Видимо сказывается небольшая ширина лопаток вентилятора.

Импеллер отработал 10 циклов по 4 минуты каждый и бодро себя чувствует. По сути, по данному образцу можно смело строить стеклопластиковый импеллер.

Мотор 29-55 2400КВ, взятый от импеллера RC Lаnder на 6S.

В оригинале, у Ландера было 5 лопастей. Установка данного вентилятора в корпус Ландера вызвала незамедлительный рвотный рефлекс у мотора, сопровождавшийся срывом синхронизации и запахом горелой изоляции. Все это происходило при питании от 4 банок. Тяга при этом была просто смешной. Ток не мерял, тк было ясно, что мотор просто не справляется с нагрузкой. Смена тайминга ничего нового не принесла. Когда-то установленный средний тайминг оказался самым наилучшим. Регулятор TURNIGY PLUSH 60.

Тогда я решил, что создам другой статор, чтобы данный вентилятор в наибольшей степени раскрыл свои плюсы и не душил с таким остервенением двигатель. Т.к. это по сути эксперимент, решено было сделать корпус из картона с пропиткой клеем. Структура спрямляющего аппарата подсмотрена на настоящем двигателе

Как видно на фото, сначала идет ряд мелких неподвижных лопаток, а затем более крупных опорных.

Для начала я решил проверить как будет сидеть на валу двигателя вентилятор. Мне наверное повезло, вентилятор вращался ровно, без каких-либо биений и вибраций. Это значит, что скорее всего процедура балансировки не понадобится.

После установки вентилятора, корпус двигателя снаружи был плотно обмотан полосой бумаги для принтера, смоченной в клее ПВА. Получилось 3 слоя бумаги, поверх которых была намотана полоса стеклоткани 48гр/м в 2 слоя. Все это дело сушилось 2 дня, после чего я приступил к ответственной операции - надо было определить угол установки лопаток спрямляющего аппарата. Построив на глаз скоростной векторный треугольник (а где мне взять точные значения?), начертил направление установки лопатки, под расчетным углом. Пробная подстановка 1 лопатки показала близкое расчетное значение к оптимальному. В связи с тем, что угол установки лопаток вентилятора у корня почти 90 градусов, поток в этой части будет выходить с большей круткой, нежели у краев вентилятора. Это значит, что статорные лопатки должны иметь геометрическую крутку. Учитывая, что данной конструкции придется работать при небольших числах Рейнольдса, профиль спрямляющих лопаток выбран в виде изогнутой пластины по радиусу 40мм. Хорда лопатки 10мм.

Метод практической проверки расчетов заключается в помещении лопатки в поток за вращающимся вентилятором. При этом вполне достаточно раскрутить вентилятор до 50% от максимальных оборотов. Лопатку не должно отбрасывать назад, ее должно слегка клонить по направлению вращения вентилятора. В идеале нужно найти мертвую зону, где лопатку не клонит ни туда, ни сюда и прибавить к этому значению 3 градуса. Это будет угол атаки лопатки для нормальной работы спрямляющего аппарата. Для чистоты эксперимента, лопатку лучше изготовить как единое целое с ручкой подачи. При этом можно подобрати и крутку лопатки для наибольшей эффективности устройства.

Проделав теоретическую часть и лабораторную работу, наклеиваем заранее заготовленные лопатки на двигатель

Закончив со спрямляющим аппаратом, изготавливаем и устанавливаем опорные лопатки. Их угол 0 градусов к оси симметрии. Они сделаны из бальзы, обернутые в 1 слой бумагой для принтера на суперклее. В связи с их работой при небольших числах Рейнольдса, но бОльших, чем у спрямляющих, профиль этих лопаток был выбран "плоская пластина". Все лопатки я клеил на суперклей для увеличения скорости изготовления.

В моем случае получилось 13 спрямляющих и 6 опорных. Почему? Как советует литература по авиадвигателям, расстояние между лопатками должно быть примерно равно хорде лопатки. Итого получилось 13 лопаток. А 6 опорных сделал по соображениям прочности оболочки вентилятора. Слишком большое их количество уменьшает эффективность импеллера всвязи с большой скоростью потока,который их обтекает. В общем тут чистый компромисс между потерями и прочностью.

Закончив с лопатками, свертываем из тонкого картона в 2 слоя наружный корпус и приклеиваем его к неподвижным частям импеллера.

После чего берем пластиковое кольцо от другого импеллера и вклеиваем в переднюю часть, где находится вентилятор

Получается что-то похожее , но для завершения картины надо сделать имитацию конуса турбины и губу копийной формы.

Сначала делаем "луковицу" - обтекатель двигателя, выводим провода, монтируем стойки для конуса. Делается эта штука тоже из бумаги, сам конус из синего пенопласта с последующей оклейкой бумагой и соединением деталей воедино. Использовался клей Титан.

Затем можно сделать губу. Она выточена из синего пенопласта, оклеена стеклотканью 48гр/м в 1 слой на клее ПВА, а затем для гладкости поверхности покрыта слоем клея Титан.

Когда клей высохнет, губа устанавливается на свое место.

Конус турбины делается из тонкого картона в 2 слоя, затем устанавливается на свое место и наружный корпус дополняется сужающимся конусным каналом.

В результате проделанной работы мы имеем импеллер, отдаленно похожий на двигатель CFM-56, который устанавливается на самолетах Боинг-737.

Пробные раскрутки до полных оборотов показали, что двигателю хватает мощности крутить этот вентилятор, при этом вибраций и прочих явлений дисбаланса не наблюдалось.

Мощность и тяга:

4S 6S

40A 62A

950гр 1,45кг

Испытания проводились в полном комплекте, как на последних фото. Есть мысль, что если убрать конус, тяга увеличится, но это я позже проверю.

При работе на 6 банках из сопла вылетает очень тугая выхлопная струя горячего воздуха. Этот феномен я объяснить ничем не могу. Никаких сбоев, никакого запаха горелой изоляции, никаких свистов и воя не было. Был ровный мощный звук шума воздуха. Как существенный минус, следует отметить нелинейный прирост тяги от оборотов и потребляемой мощности. Видимо сказывается небольшая ширина лопаток вентилятора.

Импеллер отработал 10 циклов по 4 минуты каждый и бодро себя чувствует. По сути, по данному образцу можно смело строить стеклопластиковый импеллер.

но я предлагаю сделать категории новостей, а то уж слишком разноплановые на главной находятся.

При работе на 6 банках из сопла вылетает очень тугая выхлопная струя горячего воздуха. Этот феномен я объяснить ничем не могу.

А вроде всё понятно. Раз струя тугая, значит идёт сжатие воздуха и сл-но его нагрев, как в настоящих турбинах. Добавьте камеру сгорания и подачу туда топлива и будет настоящая турбина. Только из бумаги это уже не сделать.

Хорошо потрудился хороший импеллер получился:++).