При изготовлении авиамодели из пенопласта, многие сталкивались с проблемой загнуть переднюю кромку, сделать округлый фюзеляж.

Есть много способов как загнуть потолочку, и это расписано на многих форумах. Испробовав многие «технологии по загибанию» я не достиг нужного результата. С клеем формировать переднюю кромку долго, со скотчем проблематично, да и даже прозрачный скотч после отклеивания оставляет следы.

Весной, когда у нас в клубе мой друг делал авиамодель фанфлай – электроманьяк, столкнулся с данной проблемой… На этом и началась постройка парового станка, ведь идея гнуть паром появилась у руководителя ещё давно, когда делали V-образные крылья у метательных планеров.

Для начала хотелось бы рассказать как многие авиамоделисты сгибают потолочную плитку.

Одни наклеивают скотч и аккуратненько сгибают, другие делают углубления вилкой или ножницами и затем загибают

следующие и вовсе раскатывают скалкой )))

Способов много но насколько они эффективны?

Опыт со скотчем:

+ нетребует много инструментов

- после снятия скотча с пенопласта остаются следы, скотч в любой момент может отклеиться и деталь лопнет (зависит от качества скотча, влажности… )

Опыт с вилкой:

+ доступно

- получается загиб с углами.(при желании можно сточить эти углы и получится полукруглая поверхность)

+ доступно, получается округлая деталь для формирования верхней части фюзеляжа

- пенопласт становится тоньше, и переднюю кромку таким образом сделать не получится.

Особое свойство потолочки – производится раскаткой , соответственно поэтому она сгибается в одну сторону легче, чем в другую.

А теперь хотелось бы рассказать про сам станочек.

Принцип работы прост: через отверстия в трубке поступает пар который и нагревает потолочку.

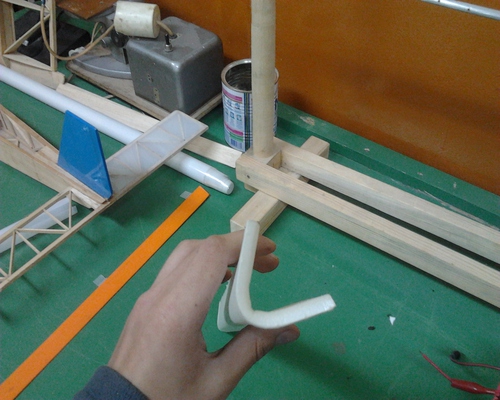

Изготавливается не сложно. Самое сложное в изготовление всего агрегата это подставка:

Делается она из сосновых брусков и склеивается эпоксидной смолой.

Также важную роль имеют и сами отверстия через которые проходит пар:

В саму трубку вставлен стержень которым можно регулировать распределение пара на всем станке.

Тоесть, чтобы не тратить лишний пар и не обжигать руки, можно регулировать под определенную деталь распределение пара по всей длинне трубки.

Для источника пара был взят старый чайник с водой, для чайника на токарном станке была выточена "пробка", а после просверленна и вклеена 6мм трубка.

Результат изгибания потолочки:

Я изготавливал с помощью этого чуда много различных "вкусностей" для авиамоделей.

Например:

передняя кромка на кесле, верхняя и нижняя крышка для электроники

http://www.parkflyer.ru/51258/blogs/view_entry/1767/

А также формирование передней кромки на алуле : http://www.parkflyer.ru/51258/blogs/view_entry/2255/

Конечно изготовление этой полезной вещицы и требует времени, но результат на лицо: быстрое и аккуратное загибание деталей изготовленных из потолочной плитки!

Демонстрация данного аппарата:

Особую благодарность выражаю своему руководителю Кострикову Николаю Аркадьевичу, за то что у нас есть ещё люди у которых хорошо работают руки и голова!

Спасибо за просмотр!

С уважением, Дмитрий.

Многие с успехом применяют щетку для вычесывания шерсти у домашних животных. Продается в любом зоомагазине, стоит не дорого. С тыльной стороны прочесываем потолочку такой щеткой, гнется прекрасно, даже с нулевым радиусом.

Форма удерживается шпангоутами и горизонтальной полкой фюзеляжа. Ни одного излома. Точно так же гнется передняя кромка крыла, стабилизатора и киля.

и подключить его через регулятор (можно от той же плитки).

будет равномерная по длине и регулируемая температура.

идея с феном не плохая,но подозреваю что он сгорит или будет отключаться от перегрева. Препятствие воздушному потоку такая конструкция будет давать пиличное.

У пара есть одно замечательное свойство-стабильная температура на выходе. А вот достаточно ее будет или нет этоу же только эксперементально проверить можно.

далеко не все фены имеют регуляторы, а биметалический датчик перегрева после (максимум) десятка срабатываний придется выкинуть.

Я вот все жду от автора фото крупным планом криволинейной поверхности что бы оценить качество.