Процесс изготовления расскажу на примере конкретного изделия - обтекателя оживальной формы длинной 145 мм для ракеты с внутренним диаметром корпуса 50 мм.

Материалы

Стеклоткань использовалась марки Т-13. Можно другую, но ровинг лучше не использовать.

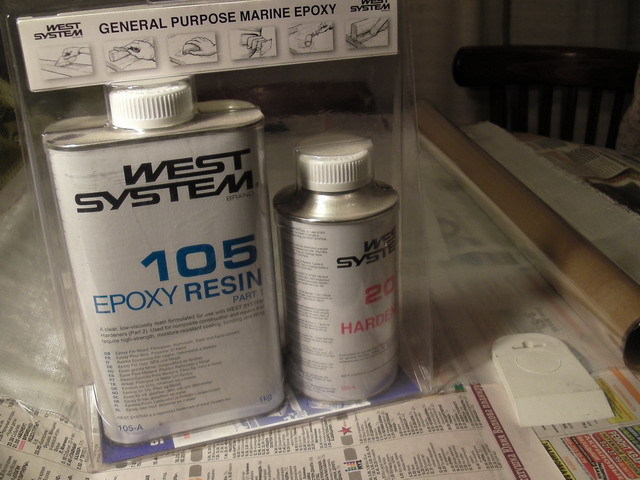

Эпоксидка любая, типа ЭД-20. Очень приятно работать с жидкой смолой фирмы West System. Не забудем латексные перчатки для работы со смолой.

Понадобится еще цемент, подходящая банка из жести или толстого картона.

Еще потребуются тонкие бутербродные пакеты, которые используют в супермаркетах для овощей-фруктов, парафиновая свечка и бесцветный крем для обуви на основе воска.

Пригодится тюбик любого суперклея и банка строительной пены.

Самое сложное - придется заказать у токаря или выточить самостоятельно - деревянную оправку. Но об этом ниже.

Изготовление

Первые эксперименты убедили меня в том, что чтобы добиться идеальной формы и чистой поверхности необходимо использовать метод формовки в матрице. Для изготовления матрицы решил использовать известный прием гипсовых слепков. Но, чтобы сделать слепок, необходимо иметь сам объект или его точную копию-образец. В качестве образца выточил на токарном станке болванку из твердого дерева, типа бук или граб. Поверхность образца загрунтовал эпоксидкой и отшлифовал.

Итак, образец есть, можно делать матрицу. Сначала наносим на поверхность образца несколько слоев парафина. Натираем свечкой и прогреваем тепловым феном (или над эл. плиткой). Операцию повторяем. Затем наносим сверху слой густой автосмазки или воскового бесцветного крема для обуви. В районе основания конуса наматываем кольцо изоленты так, чтобы оно немного выступало за диаметр конуса. Этот выступ поможет нам в дальнейшем понять границу и по ней торцануть.

Далее берем банку по высоте немного больше, чем длина будущего конуса. Я взял картонную из-под сырных палочек. Можно использовать кусок канализационной трубы из ПВХ, заткнутый снизу пластиковой крышкой. Заливаем её разведенным водой до густоты кладочной смеси цементом. От гипса решил отказаться - хорошего не найдешь, а со строительным у меня был неудачный опыт.

Аккуратно по центру опускаем образец носом вниз в эту смесь. Придавливаем сверху каким-нибудь грузиком, чтобы он не всплывал. А чтобы его не заваливало набок, подпираем с боков парой-тройкой напильников, положив их на борта банки. Тяжеленьким предметом постукиваем по краям банки, чтобы цемент уплотнился и растекся по объему банки. Понятно, что количество цемента должно быть таким, чтобы уперевшись в дно банки, образец буртиком из изоленты немного углубился в раствор. Оставляем сохнуть на пару суток.

Несмотря на несколько защитных слоев, вытащить образец после высыхания просто так не выйдет. Чтобы извлечь его, применяем небольшую хитрость. В большой кастрюле или металлическом ведре кипятим воду и опускаем туда нашу банку. После того, как цемент хорошо прогреется, восковая защитная пленка расплавится, образец вытаскивается при приложении не слишком большого усилия просто руками. Полезно перед тем, как тащить, постукать по оправке какой-нибудь деревяшкой. Перед нами открывается почти идеальная поверхность готовой матрицы. Наличие тонких продольных трещин не должно нас волновать, поскольку поверхность матрицы мы будем опять-таки подготавливать для будущей отливки. Сначала затираем парафином все трещинки. Парафин выравниваем тепловым феном. Затем наносим кисточкой восковой обувной крем. Следим, чтобы были промазаны все участки поверхности ровно и без пропусков. Промазываем не только формообразующую поверхность, но и всю верхнюю тоже.

Сутки даем пропитаться и подсохнуть первому слою крема и на него наносим второй слой. Таким образом, матрица у нас есть, и она подготовлена к формовке.

Для изготовления пуансона делаем хитрый маневр. Засовываем в матрицу тонкий пищевой полиэтиленовый пакет и закачиваем в него пену Макрофлекс. Чтобы было за что ухватить будущий пуансон, вставляем в пену какой-нибудь стержень, например, алюминиевую трубку. Для центровки трубки и чтобы поджать вылезающую пену, надеваем на трубку шайбу из потолочной пеноплитки по размеру верхнего диаметра матрицы, и придавливаем её грузиками. Так оставляем сохнуть.

Сушить надо долго, почтие неделю, т.к. пенка очень неохотно затвердевает в замкнутом пространстве. Но можно значительно ускорить процесс, если перед закачкой протереть пакет изнутри влажной тряпкой.

В результате получаем вполне приличный пуансон. Он, конечно, имеет не идеальную поверхность и его размер не учитывает толщины стенки, но внутренняя поверхность детали не обязательно должна быть идеальной, а размер не суть важен, поскольку пена не очень жесткая и при формовании просто сожмется. Последний тезис насчет сжатия справедлив, но для этого надо дать приличное давление, для чего может пригодиться пресс, о котором я писал в соответствующей статье. Если такой возможности нет, то пуансон из строительной пены можно предварительно слегка обточить шкуркой с боков до нужного размера (снять немного меньше, чем толщина стенки). Я обошелся без обточки и получил хороший результат. Чтобы пуансон не прилип к стеклоткани, одеваем на него гондончик из пищевого пакета. Он формируется на нашей деревянной болванке с помощью теплового фена.

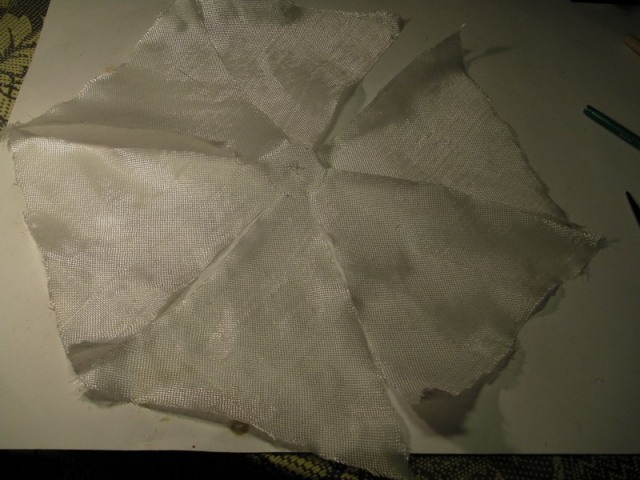

Матрица и пуансон готовы и ждут своей очереди. А нам пора заняться стеклотканью. Ответ на вопрос, как намотать на болванку сложной неконической формы несколько слоев стеклоткани, скорее всего, неоднозначен. Я придумал способ, позволяющий максимально избежать образования складок. В качестве выкройки взял уже готовую от шестигранного парашюта (статья о парашюте тоже имеется :) ) подходящего размера и вырезал из стеклоткани шестиугольник.

Затем надрезал его по диагоналям от углов, но не до конца, а оставил в центре небольшой пятачок с радиусом 1,5-2,0 см. Далее, разводим эпоксидку. На конус для 150*50 мм надо взять ~30 г смолы. Выкройку промазываем эсмолой, оставив непромазанным этот центральный пятачок. Капнув на носик пуансона суперклеем, упираем его в непромазанный смолой центр выкройки. Так он у нас зафиксирован и никуда не убежит.

Теперь берем каждый лепесток и аккуратно облепляем болванку со всех сторон. Работаем, естественно, в перчатках и каждый лепесток подтягиваем и разглаживаем во избежание складок. Лишнюю ткань лучше сразу обрезать. Вообще, лучше сначала потренироваться без смолы. Возможно толщина стеклоткани в широкой части будет избыточной, можно тогда предварительно сузить «лепестки» шестигранника.

Берем форму-матрицу, наливаем в нее грамм 10-15 смолы и не спеша опускаем болванку с обмоткой в матрицу. Хорошенько поддавливаем рукой и убираем все выдавленные излишки смолы. Выступающие края ткани надо обязательно отогнуть наружу, чтобы после высыхания смолы они не мешали вытаскиванию болванки.

Зажимаем болванку-пуансон сверху. Лучше всего это сделать настольным прессом, но можно и просто нагрузив гирькой, килограмм 10-20. Очень сильно грузить не надо, все-таки матрица у нас всего лишь цементная.

Осталось дождаться застывания эпоксидной смолы и можно приступать к разборке конструкции. Извлечение пуансона особой сложности не представляет. А вот чтобы вытащить деталь из матрицы возможно придется опять применить прогрев в водяной бане. Зато после нагрева, подцепив плоскогубцами край заготовки, достаточно легко вынимаем изделие. Обращаемся с ним аккуратно, поскольку стенка в передней части может быть довольно тонкой.

В качестве небольшого отступления хочу заметить, что если повторное использование матрицы не предвидится, можно не вытаскивать заготовку, а просто разрезать банку и расколоть матрицу.

После обрезки лишнего облоя и торцевки, получаем очень легкий и красивый конус. Показанный конус для 50-ти миллиметровой ракеты весит всего 20 г. Но если вопрос веса не критичен, стенку конуса в передней половине лучше укрепить изнутри несколькими слоями стеклоткани. Я это проделал очень просто. Сделал "кулечек" из стеклоткани, промазанной эпоксидкой, слоя 4. Длина кулечка примерно полдлины конуса. Надел его на переднюю половину пуансона, защищенной пакетом, и вставил в заготовку конуса. Слегка поджал и дал застыть. Потерял на этом еще 10 г, но получил очень прочную стенку. Обтекатель, в-принципе, готов. Внешняя поверхность его практически не требует обработки. Но для пущей эстетики можно шлифануть до блеска тонкой шкурочкой.

Заключение

Предложенная технология изготовления стеклопластиковых деталей вполне доступна любому любителю. Она дает хороший результат. Форма детали может быть, в-принципе, любой, а её качество зависит только от качества образца. Но основная заточка метода конечно, на длинномерные осесимметричные формы. Очевидно, данную технологию нельзя назвать какой-то сверхоригинальной и совсем безгиморной, но результат стоит того, чтобы повозиться.

P.S.

Вполне допускаю, что какие-то моменты могут быть улучшены или упрощены, но моя задача была получить качественное изделие и показать, что это вполне реально и не очень сложно. Я, так сказать, задал вектор, а каждый может сам творчески переработать.

В свое время я изготовил несколько коков для импеллерной модели, о которых рассказывал в своей статье "ЛЕГЕНДА №18", но они были сделаны по "чулочной технологии".

+++