Вот краткий экскурс о будущем станке:

В статье расскажу как построить станок ЧПУ и как правильно настроить программу. Попутно будут разобраны проблемы, с которыми я столкнулся. Оговорюсь сразу, что для построения ЧПУ придется вложить денег, потребуется, по крайней мере 4 шаговых двгателя, контроллер управления шаговыми двигателями, меющий интерфейс для связи с ПК (LPT) порт, блок питания и некторые детали мебельной фурнитуры (направляющие), шпильки (подробнее об этом далее).

Контекст написания статьи был следующий. Я давно приследую цель наладить автоматические полеты, при этом занимался настройкой AR.Drone 2, на сайте опубликованы 2 статьи, достаточно успешно все получалось. После этого я собрал Bixler 2+APM. Скажу сразу, Bixler не оправдал моих ожиданий. Постоянные неустойчивые полеты, чувствительность к перегрузу. В итоге автоматику я испытал, но не сумел добиться устойчивых полетов. Не спорю, дело может быть в том, что неправильно было подобрано оборудование, но тем не менее я решил, что мне нужны такие самолеты, которые будут являться «расходным» материалом для моих экспериментов. Ну и, соответственно, я решил строить летающие крлья, как дешевые и простые. Быстро их сделать позволит мне пенорезка ЧПУ. Поэтому я и решил ее построить.

Основу для построения станка я нашел в инфо по следующей ссылке:http://www.keith-howlette.co.uk/hwc/cncfc.html. Станок представляет собой 2 стойки, на каждой по 2 шаговых двигателя (взаимно перпендикулярные оси X и Y). Между стойками растягивается струна. Шаговики управляются контроллером, который связан с ПК и получает команды с LPT порта.

Итак, перейдем к построению.

Нам понадобится:

1. 4 Шаговых двигателя.

Впринципе, их можно найти в сломанных принтерах и другой электронике. Я их заказал с сайта ebay. Они бывают разных типоразмеров (разный потребляемый ток, момент удержания и т д), вот например, ассортимент завода-изготовителя Ассортимент шаговых двигателей. Мои шаговики имеют 200 шагов на оборот, то есть на 1 шаг приходится 1,8 градуса.

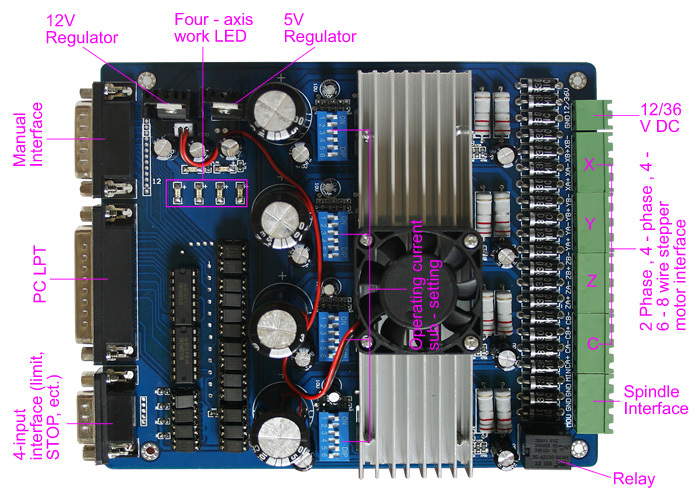

2. Контроллер управления шаговыми двигателями.

Коротко расскажу о нем. Простейшие двигатели, которые имеют 2 вывода легко подключать: подал на них питание и они вращаются. Шаговые двигатели, как правило имеют большее количество выводов и управлять простой подачей напряжения на них не получится. Ими управляют подачей специальных импульсов, вырабатывают которые контроллеры. Контроллеров существует куча. Вообще их можно сделат самому. Задача контроллера – подавать специальной формы импульсы на шаговый двигатель. В нашем станке 4 двигателя, а значит нам нужен 4 осевой контроллер. Я заказал китайский на ebay, в основе которого микросхема управления шаговыми двигателями. Таких контроллеров существует довольно много – «синяя плата», «красная плата», подробнее можно почитать на сайтах ЧПУшников. В основе этих плат микросхемы Toshiba, просто китайцы развели плату, обвязали внешними компонентами и сделали ее удобной для подключения и использования.

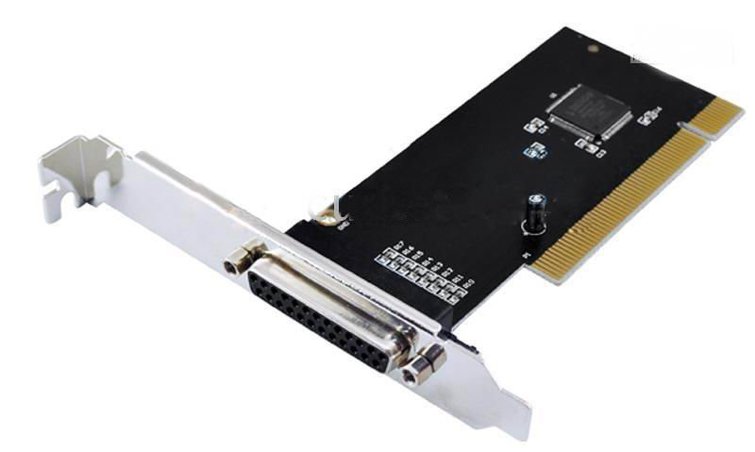

3. Компьютер, который имеет LPT порт. Я нашел у своих знакомых старый системник, взял его за основу. А вообще по объявлениям можно найти дешевые системники. Скажу сразу, что переходники типа USB->LPT проверял, но они не работали. На моем системнике отсутствовал LPT порт, но я вышел из ситуации заказав на ebay вот такую платку которая вставляется в материнскую плату (на плате всего одна микросхемка и несколько конденсаторов и резисторов):

Монитор, клава, мышка – обязательно!

4. Шпильки длиной 1 метр с резьбой М6 – 4 штуки:

Шпильки вращает шаговый двигатель.

к шпилькам гайки удлиненные – 4 штуки:

При вращении шпилек гайки двигаются, вместе с ними двигаются по направлящим и элементы станка.

Направляющие роликовые длиной 55 см (которые, как оказалось не легко достать) – 8 штук.

Вот ссылка на производителя: http://www.boyard.biz/catalog/slide_systems/db/db4503zn_550.html. Я брал самые длинные - 55 см.

5. Блок питания для шаговых двигателей. Пойдет любой, главное чтобы напряжение и ток он выдавал такой, какой требуют шаговики в их спецификации. Я использовал лабораторный DAZHENG 3005.

6. Шурупы, провода, плиты ДСП, шланг резиновый диаметр внутренний 5 мм, хомуты, кольцевая пила.

7. Из иструмента: дрель со сверлами, паяльник, отвертки, плоскогубцы, лобзик ручной электрический.

Изначально нам нужно выпилить из ДСП все элементы нашего станка. Здесь я указал размеры деталей (все примитивно, от руки): Чертеж станины. ДСП найти можно где угодно, это плиты от ненужной мебели. Рзмечаем тонким маркером - и вперед с помощью электролобзика все легко пилится. Более мелкие предметы можно выпилить ножевкой по металлу. Круглые отверстия под шаговик выпиливаем колцевой пилой.

Из полученных деталей начинаем собирать стойки будущего станка. На рисунке я привел размеры и расстояния, куда должны крепиться направляющие. После сборки стоек, нам нужно прикинуть, где и как будет установлен шаговик, где пройдут винты. Работа эта творческая, думаю каждый с ней справится. И вообще, размеры станка, которые я привел, могут не обязательно быт такими. Каждый может построит станок с другими размерами, в зависимости от желания и наличия его составляющих.

Если возникают вопросы, ориентируйтесь на фотографии с иностранного сайта. Отверстия под iшпильки нужно просверлить. А вот крепление гаек к подвижным элементам - это творчество. Я не нашел удобных креплений, поэтому тупо забил эти гайки в просверленные отверстия в небольших досках, намазал эпоксидкой и прикрутил к станку.

Ну все: станок построен, осталось немного удлинить провода, чтобы хватало до контроллера+необходимый запас, т.к. станок по Х 55 см+ вверх по Y 55 см может отъехать.

Переходим к настройке ПО и железа.

Когда к нам пришел контроллер, мы можем его проверить. Для работы нашего станка нам потребуется программа Mach3. Где ее искать, я не буду говорить, ведь это все итак знают. Устанавливаем, добиваемся полного функционала.

Подключаем LPT кабель к компу (комп должен быть отключен!) и к контроллеру (который тоже должен быт отключен). Если у вас самодельный контроллер или другой отличный от моего, то нужно курить форумы и искать, как к нему подцеплять LPT. Включаем комп и подаем питание на контроллер. Далее заходим в Mach3. Начинается настройка. Подробное описание настройки http://wiki.purelogic.ru/index.php?title=Базовая_настройка_MACH3. Не вижу смысла его переписывать. Если будут вопросы, то отвечу с удовольствием и помогу настроить. Теперь можно покрутить движками. После настройки нажимаем Reset, заходим в Motor tuning, нажимаем например, на ось X, потом на клавиши стрелок вверх идли вниз, двигло должно вращаться.

Не будет лишним прочитать инструкцию по настройке Mach3 на русском языке, например вот эту http://cnc-aht.ru/download/config/Mach3Mill_Install_Rus_v.pdf. Также к любому контроллеру ШД должно идти описание, чтобы мы могли в Mach3 забить какие пины за что отвечают.

Замечание. У меня была проблема такая, что платку, которую я установил в материнку (плата LPT порта) имела другой адрес, который нужно указывать в Mach3. Адрес LPT порта можно вычислить, прочитав инфо в этой статье http://repitorix.narod.ru/lpt_scaner.html. После этого некоторые мои движки отказывались нормально вращатся. Я увелиил время импульса в Motor Tuning, движки начали крутиться, но очень не устойчиво. Я начал искать причину и выяснил, что сигналы, которые подает платка LPT на контроллер не прямоугольные (каковые должны быть), а сглаженные! То есть наши друзья китайцы напаяли к этим пинам конденсаторы. Тут я решил, что эти пины надо пустить не на импульсы шагов, а, например, на импулсы вперед/назад. Одним словом, я поменял в кабеле местами контакты и поменял их в проге. Не охота загружать читателя. Если подобная проблема возникнет, решение есть.

Итак мы настроили движки, теперь можно вырезать. Прикупим себе спираль для старых плиток:

Вещь супердешевая. Диаметр около 0,8-1 мм.

Стойки (станины) станка установим параллельно, разнесем их на расстояние ( я разнес на 1 м), прикрутим к фундаменту (например, к столу). На подвижные элементы станка прикручиваем шурупы, на них - пружинки на растяжение, на пружинки спиральку (смотри видео вначале). Подводим с двух сторон напряжение к этим шурупчиком. Подводящие провода берем с запасом. Напряжение для резания, которое подается на струну, выбирается эмпирически. Оно зависит от скорости резания, типа спирали и т.д. Я на спираль подаю 12 В от блока питания компьютера, на котором у меня установлен Mach3 (желтый и черный провода).

Для управления движками Mach3 использует для G-код. Это фактически текст, в котором указано, в какое время и сколько нужно переместиться для каждой оси, чтобы вырезать нужный объект.

Наша последовательность будет следующей: мы будем проектировать наш объект или брать готовое (в программе Profili 2 мы будем задават необходимые параметры, она нам будет формировать G-код!). Этот код мы открываем в Mach3 и станок нам вырезает. По поводу формирования G-кода можно почитать в нете,но, я думаю, это лучше выделить в отдельную статью.

Вот видяшка работы моего станка:

Извиняйте за непонятки, статью сформировал за ограниченное число часов.

Всего не напишешь, непонятные моменты лучше уточнить в комментариях.

Поставил плюс-работа проделана большая

но:

пока то что на картинках это не станок,

это приспособление для ознакомления с миром чпу

и средство для выявления основных проблем..

из основных недостатков :

мебельные направляющие - это просто плохо,

шпильки-дешево но не сердито, во всяком случае, то что мне

попалось, имело переменный шаг вдоль длины, и соответственно

геометрия плавает..

на шпильках резьба катанная и соответственно прослаблена.. гайки люфтят и заметно..

Интересно:

как решили питание струны?

как сделали натяжение..

ну и куча вопросов по синхронизации движения башен и соответственно по ваянию ж-кода...

Питание - написано. Это напряжение с блока питания компьютера. Более ничего.

Натяжение - пружины на растяжение. Необх. натяжение выбирается исходя из результатов резания+скорости резания.

Синхронизация движения башен - Slave Axis в Mach3. Ж-код ваяется не сложно. Задайте вопросы про Ж-код конкретнее, я Вам отвечу.

В итоге, с помощью применения алгоритмов увеличения точности с помощью станка удается вырезать крылья с хорошей точностью, это значит большинство проблем преодолены.

Поробуйте вырезать из пены фигуру:

длина 200мм, одна из сторон имеет форму квадрата со стороной 200мм, вторая форму круга диаметром 50 мм, искажения сторон не допускаются...

если получится - то да..вы преодолели все проблемы :)

Вырезать получится, но я этого делать не буду.

Я объясню принцип: такую фигуру создаем в Солиде, затем в Мастеркаме получаем управляющий код. Там же, в мастеркаме можем посмотреть имитацию резания на 4-х осевой пенорезке.

У меня к Вам вопрос: если у Вас есть станок, через какие программы Вы решили бы этот вопрос? И вырезает ли Ваш станок такой объект?

Да, станок есть, для управления использовал

связку корел+фоамвокс+мач..

занимаюсь боем, соответственно бойцовки резал..

хитрую фигуру резать пробовал, получается не очень...

слабое подобие..

на сегодняшний день строю станок по-серьезнее и прикидываю

какой софт использовать...

Было бы интересно посмотреть очерк по мастеркаму...

Не пробовал, но ради интереса попробую резать хитрые фигуры. О результатах доложу. Только когда это будет...

Скиньте плиз свои координаты (эл. почту) хотябы для связи с Вами.

Конечно у каждого свой путь...

я начинал резать по шаблонам..

и после этого построил станочек..

потому как возможностей побольше и точность

повыше..и повторяемость ..

Шаговики 23HS6403 2 фазны с 4 выводами. Угол 1 шага 1,8 градуса.

В статье приведена табличка ШД, там можете посмотреть ассортимент.

А вообще лучше посмотреть форумы ЧПУ, на них помогают с выбором к ШД.

Безусловно, Вам сначала нужно определить требования к функционалу/возможностям будущего станка.

З.Ы. минусы в мой адрес приветствуются, т.к. мне пох.

Поведайте какой станок, какая у него форма и что он может делать.

http://www.ebay.com/itm/321454918858?_trksid=p2059210.m2749.l2649&ssPageName=STRK:MEBIDX:IT

На первое время задачи ставятся следующие: понять как оно работает, научится работать с ПО (Mach3 и ему подобное), пилить фольгированный текстолит, фанерку, бальзу и т.п. В будущем, если понравится (а я думаю, что понравится), из комплектующих построить что - то посерьезнее.

Я понял о чем Вы. У меня не видно. По началу бывало. Борьба с этим - хорошее натяжение струны+невысокая скорость и оптимальный нагрев струны. Все подбирается эмпирически. В следующей статье есть фото крыла, там можно посмотреть.