В статье приводится информация о том, как по чертежу крыла получить управляющий код для ЧПУ станка, который режет крыло горячей струной.

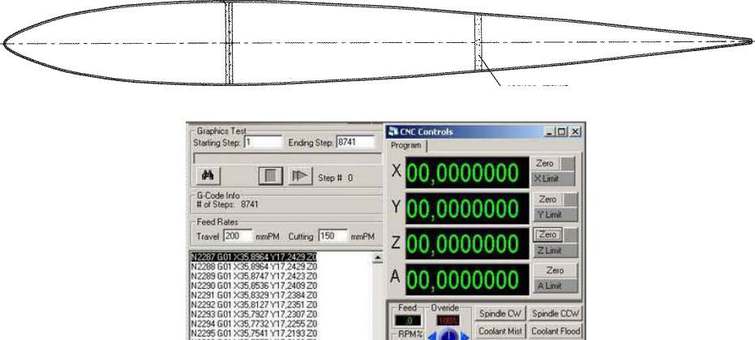

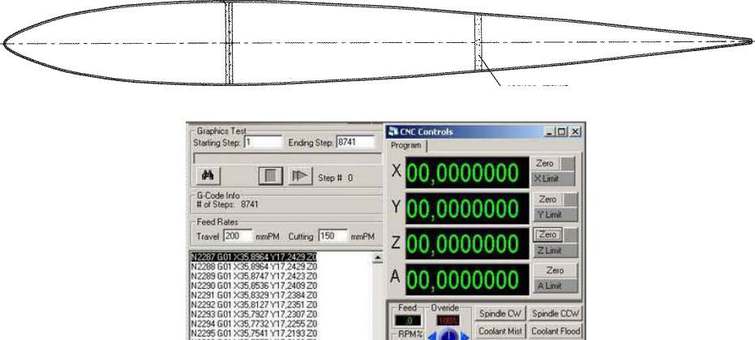

Итак, допустим мы имеем чертежи летающего крыла вот такие. Чертежи любезно предоставлены Keith сайт http://www.keith-howlette.co.uk.

Наша задача - вырезать 2 крыла. Допустим, что станок-пенорезка ЧПУ

у нас есть, Mach3 настроен. После всей проделанной работы мы получаем файл G-кода (его еще называют управляющей программой). Выставляет блок пенопласта как нужно, зайдя в Mach3 мы нажимаем кнопку Load G-code, выбираем полученный нами файл, нажимаем reset и Cycle Start!. Через некоторое время крыло готово.

Но это "после", а теперь перейдем к части "до".

Как сказано выше, у нас есть чертежи крыла. Теперь нам нужно установить программу Profili 2 Pro. Устанавливаем, добиваемся поолного функционала - программа должна давать возможность сохранять G-коды.

Итак, кроме всего прочего нам нужно будет знать:

1. Профиль крыла, их можно выбрать далее.

2. Толщина блока пенопласта

3. Размеры станка: расстояние между стойками, максимальное движение по оси Х (по горизонтали), по Y (по вретикали).

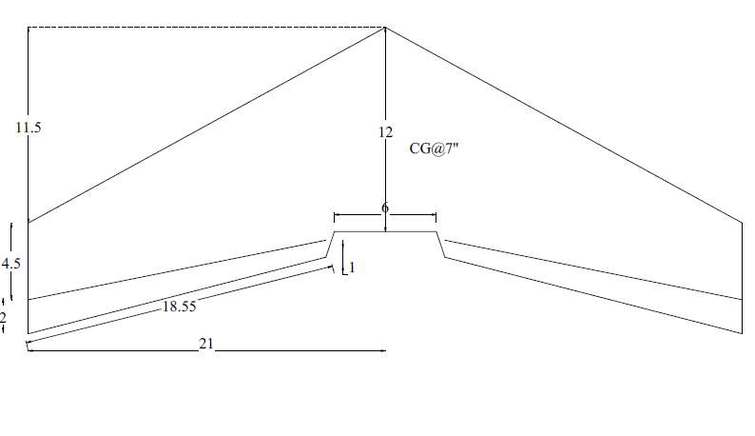

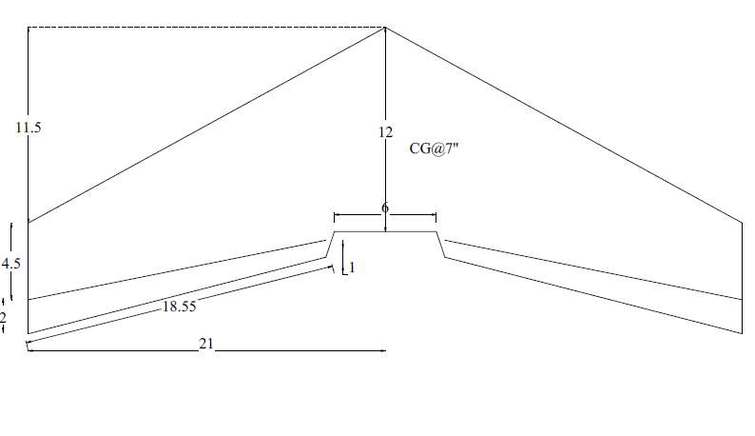

Чтобы не утомлять читателя переключениями со статьи на чертеж, приведу чертеж крыла здесь (размеры даны в дюймах):

Теперь открываем программу Profili 2.

(Вообще программа Profili 2 довольно многофункциональна. Вроде бы она позволяет резать крылья с криволинейной формой в плане, фюзеляжи - скорее всего частями и т. д., подробнее http://www.profili2.com/eng/default.asp. Инструкция по получению кода http://www.profili2.com/eng/pannelli_pol_cnc.asp. Я эту инструкцию лишь проинтерпретируюс комментариями).

В проге Profili 2 нажимаем Panels Management->Wing panel Management.

В этом диалоговм окне далее будет список ваших крыльев.

А сейчас для проектирования нового крыла нажимаем Panels management->New foam Panel for 4 axis CNC hot wire cutting....

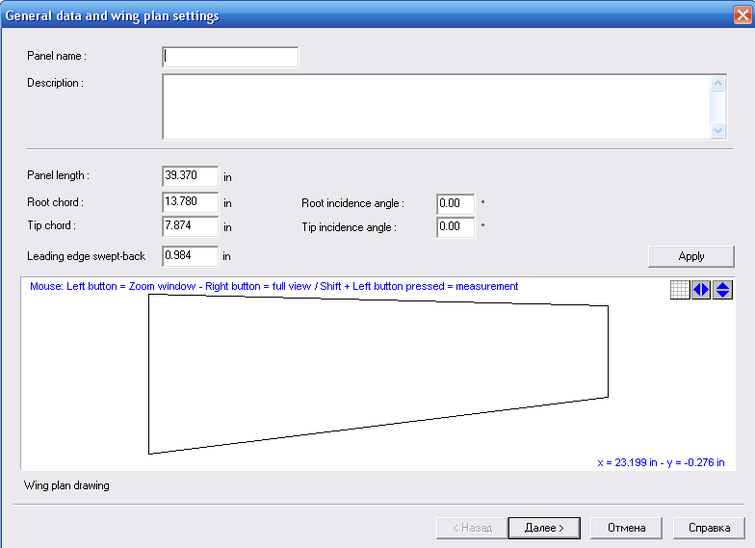

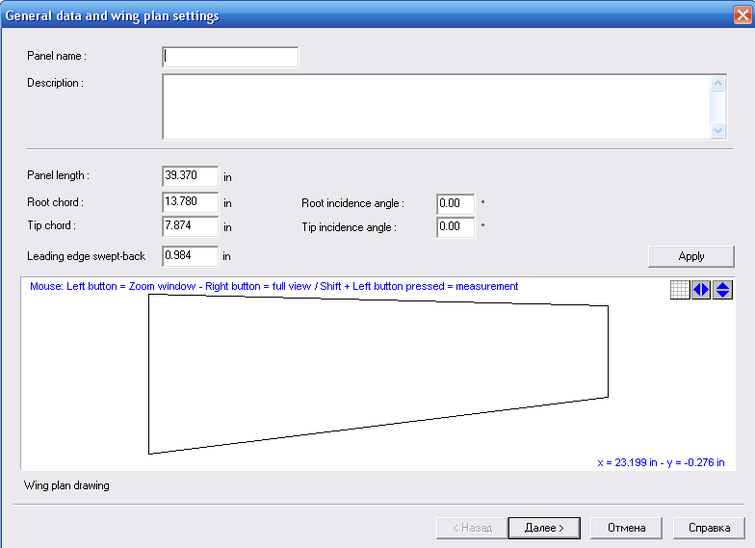

Открывается следующее окно:

Даем имя нашему крылу Panel Name, добавляем описание Description (можно не давать).

Далее ставим размеры крвыла с чертежа. Так как у нас размеры в дюймах, чтобы здесь сделать дюймы (у кого в мм) в главном окне Profili 2 нажимаем Settings->Unit of measurement, там выбирам Inches.

Длина нашего крыла - это никратчайшее расстояние между двумя основаниями трапеции (размах). В нашем случае это 21 дюйм. Пишем в Panel length.

Итак, большое основание трапеции (хорда) у нас равно 12+1=13 дюймов, вписываем его в Root chord (начальная, корневая хорда). Малое основание трапеции (хорда) у нас равно 6,5 дюймов, вписываем его в Tip chord (конечная хорда). Теперь мы должны указать параметр Leading Edge swept-back, то есть насколько передняя левая кромка крыла должна быть дальше, чем задняя. По чертежу находим - 11,5 и вписываем. Нажимаем Apply, смотрим что получилось. В настройках есть еще углы падения (атаки), т.е можно задавать различные углы для начального и конечного профилей. Я с ними пока не работал.

Двигаемся далее Next->.

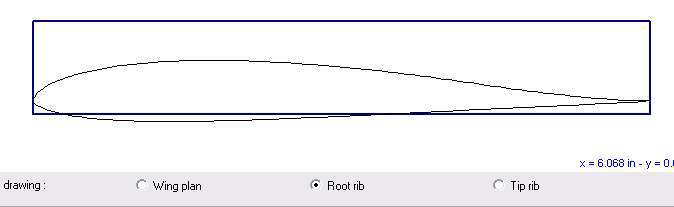

На следующей страничке мы выбираем профиль для большого и малого основания трапеции.

Думаю, все понятно. Для этого крыла выбираем MH 45.

Идем далее.

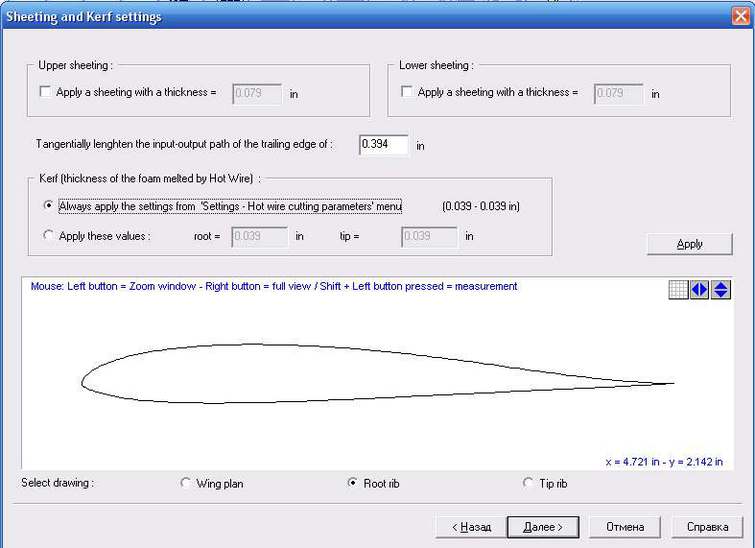

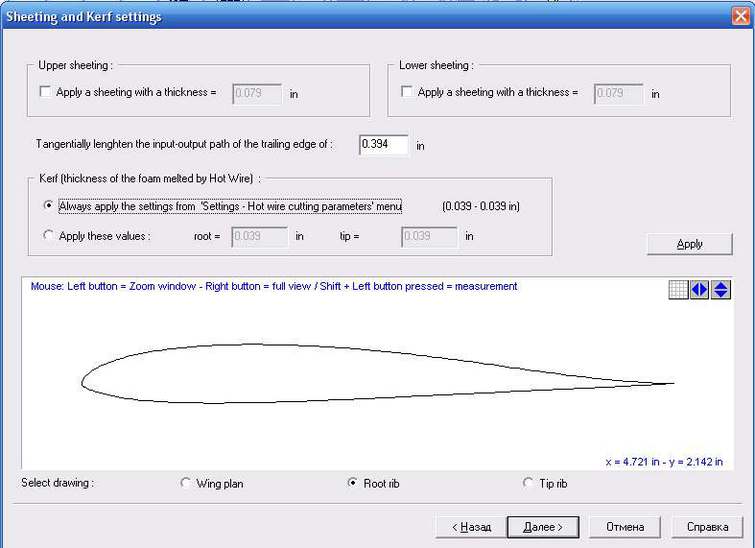

На этой страничке мы можем задать толщину защитных покрытий, которые мы используем в нашем крыле (стеклоткань, или, например, скотч). Upper/lower sheeting ... - толщина верхнего/нижнего покрытия. Kerf - это пропил, который оставляет горячая струна в понопласте. Естественно, толщина пропила зависит от различных параметров (скорость движения, нагрев и т.д.) Здесь есть так называемая "радиокнопка" - выбираем или Always apply... - это значит все параметры по горячей струне прога берет из окна Hot wire cutting parameters:

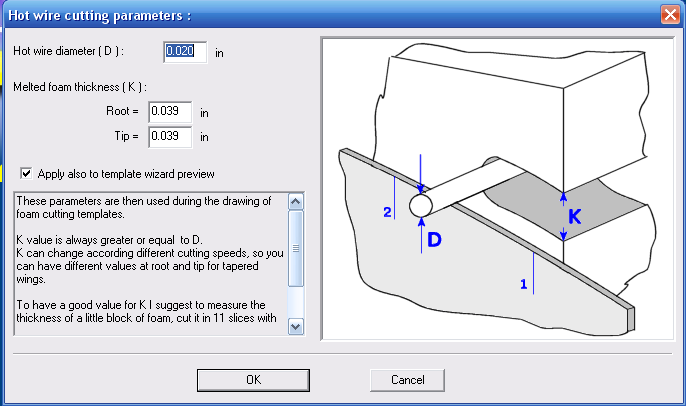

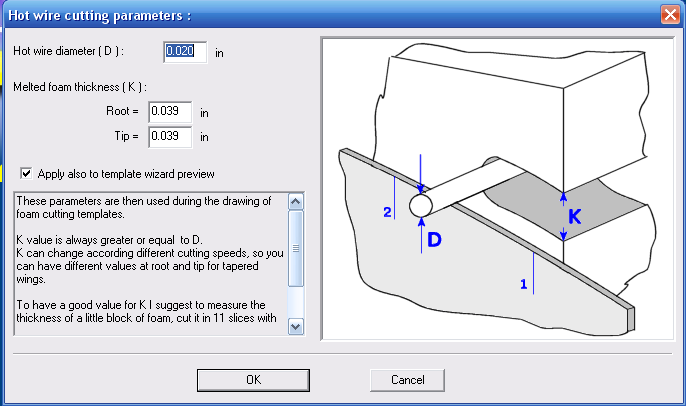

которое вызывается из окна Wing panel management из главного меню Settings->Hot wire cutting parameters. В этом окне все понятно. Указывается диаметр струны, также толщина пропила у корневой и конечной хорды профиля. Я не парюсь, устанавливаю везде 1 мм и все. Сейчас нет смысла подробно останавливаться на этом. Как говорила мой преподаватель "Если я хочу дать вам большего, получается так, что не даю даже меньшего". Сейчас главное - вкурить, потом каждый настроит под свой станок.

Вторая "радиокнопка" - Apply these ... - те же настройки, но только для этого крыла. То есть там указываются толщины пропилов струной на корневой и конечной хорде профиля.

Идем далее. Следующими двумя диалоговыми окнами не занимался - не было времени. Для начала впринципе, они не нужны. В них добавляются пропилы под лонжероны, и пропилы по длине крыла для облегчения веса крыла. Это пропустим и попадаем в следующее окно:

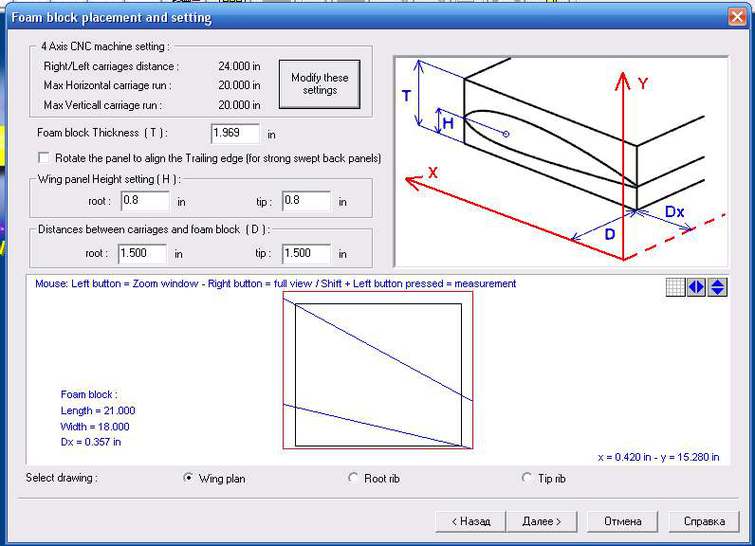

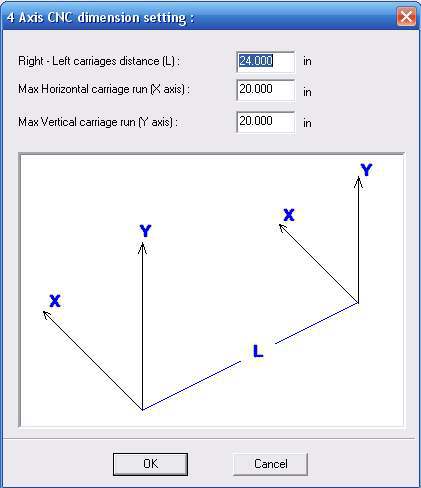

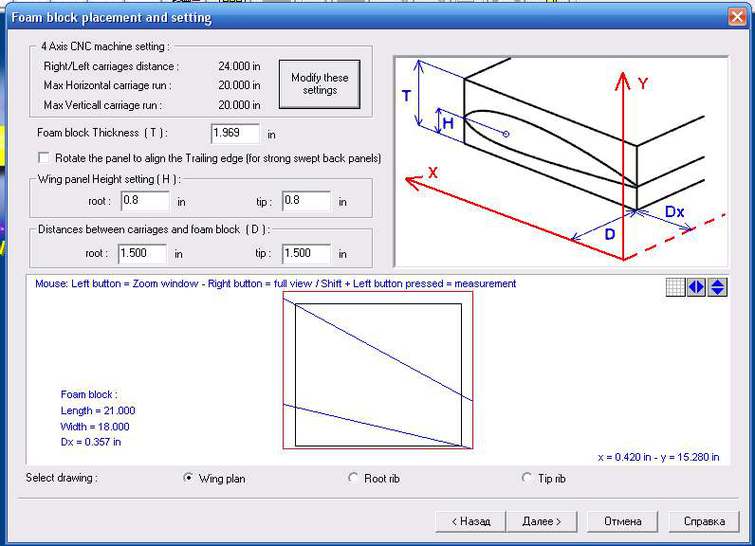

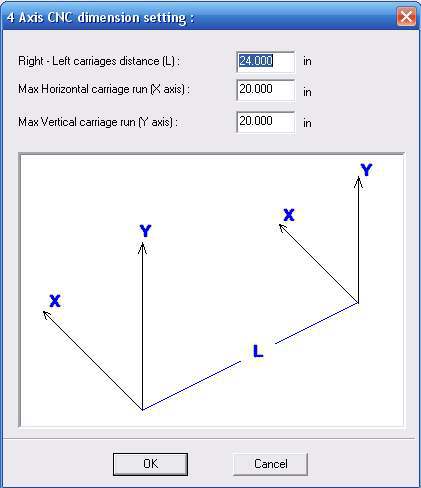

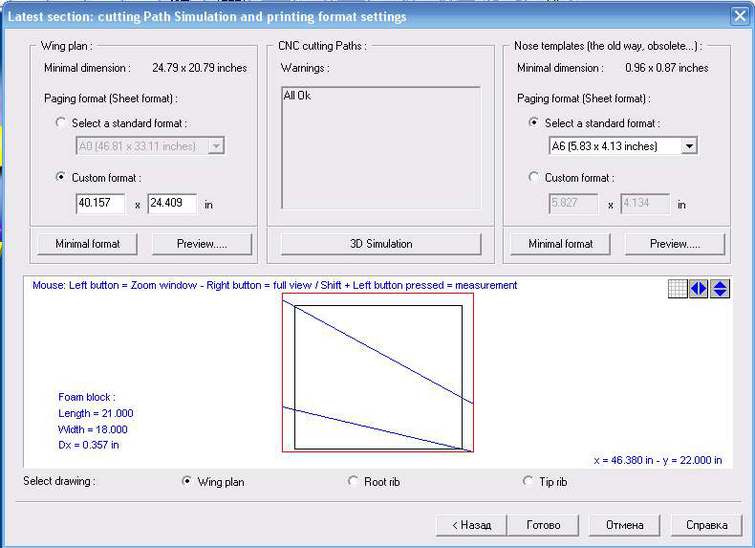

Здесь нужно быть предельно внимательным. Верхняя настройка - щелкаем по Modify these ..., получаем:

Фактически тут задаются размеры между стойками L(именно там, где крепятся наши пружинки), также указываются максимально возможные перемещения по осям X и Y. Здесь надо заметить, что бывали случаи, когда определенный разнос (L) станин не позволял резать крылья, программа ругалась. То есть чем меньше L, тем бОльший угол крыла в плане может вырезать станок. Мы знаем, что наше крыло имеет размах 21 дюйм, поэтому разнос установим 24 дюйма (и в реальности так и сделаем).

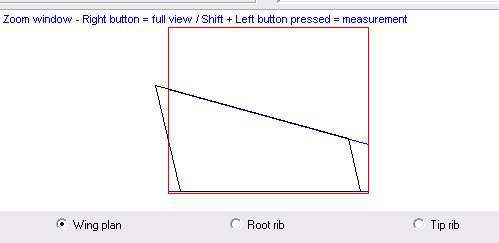

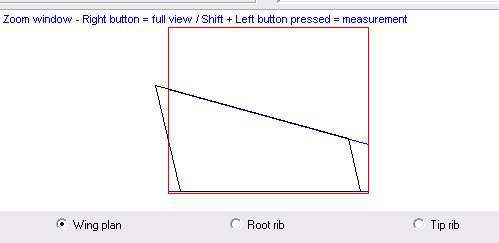

Закрываем. Далее внизу окна Foam block placement ... нажимем на радиокнопку Wing plan - форма крыла в плане. Красным обведена наша рабочая площадь, черным - наш пенопластовый блок. Левее написаны его размеры и расстояние от начального положения струны до блока Dx. Хочу заметить, что резание производится снизу вверх.

Пояснения к надписям:

Distance between carriages... - расстояния от блока до станин, где крепится струна (точнее где крепятся пружинки). Root - от места крепления пружины до блока пенопласта, где будет профиль корневой хорды, tip - конечной. Фактически эти длины есть не что иное как длины пружин. Достаточно задать только одно расстояние, другое вычисляется само по известному разносу станин и длине пенопластового блока. Если крылышко не умещается, попробуйте изменять эти параметры.

Foam block Thickness - толщина нашего блока пенопласта.

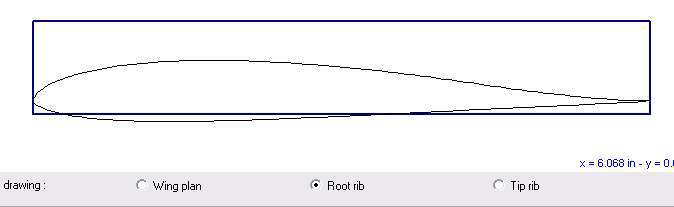

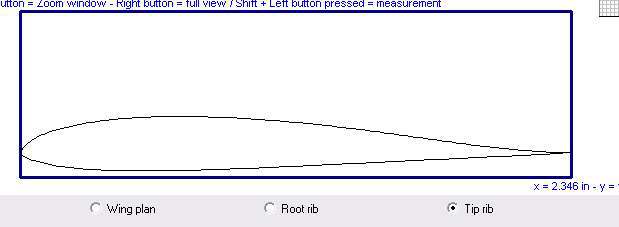

Wing panel Height setting - расстояние от нижней кромпи блока до хорды крыла. Если вы выберите внизу радиокнопку (с подписью Select drawing) на root и tip, то можем получить такую картинку

для root:

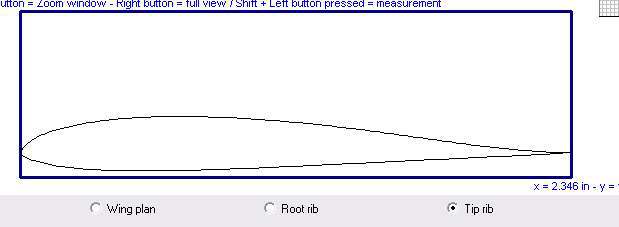

для tip:

Я специально показал, что конечный профиль умещается в блоке, а корневой нет. Поэтому меняем параметр Wing panel Height setting, добивается нормального положения для root и tip.

Обратите внимание на галочку Rotate the panel... она сделана для того, чтобы по иному ориентировать крыло, то есть если разносы большие, это облегчит и вообще, даст возможность его вырезать. После установки галочки, вот что получим:

Не умещается. Были б разносы больше, уместилось. Убираем галочку. Но мой рез был с галочкой.

Идем далее. В следующем окне задаются параметры резов в начале и в конце профиля на профиле корневой и конечной хорды, также безопасное расстояние от верхней кромки пенопластового блока до точки отвода пены для быстрого перемещения при резке лонжеронов. Возможно, это поможет вырезать элевоны. Вобщем там снимаем все галки и идем далее. Приходим вот сюда:

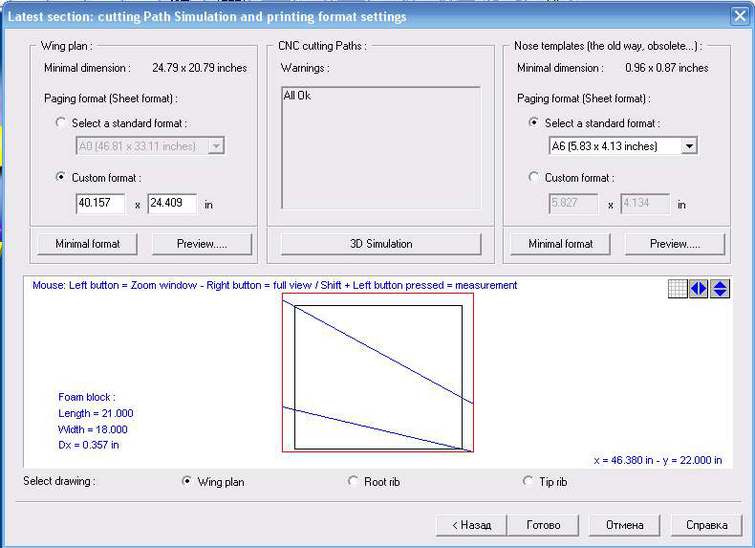

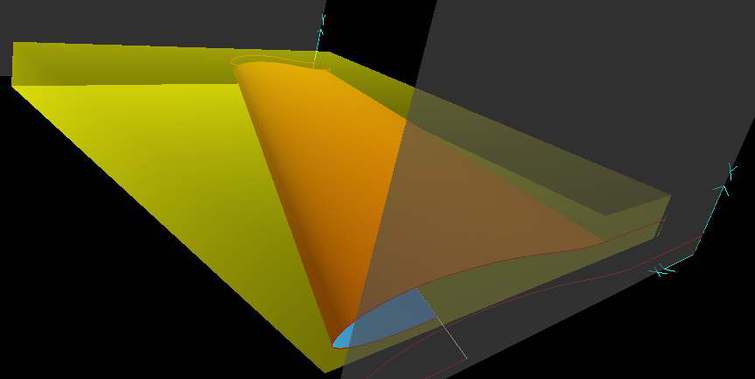

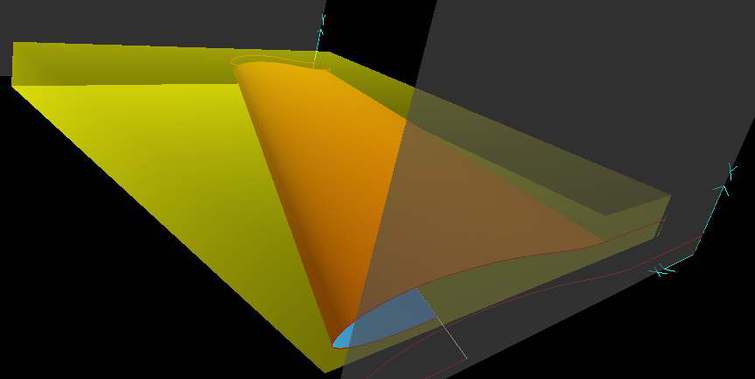

Здесь много интересного, нас интересует 3D Simulation - симуляция резки. нажимаем, далее нажимаем ОК и смотрим. Вот фрагмент:

На фото можно разглядеть желтый блок, белую струну, оранжевым цветом указано поверхность уже вырезанного крыла.

После симуляции закрывам окно симуляции, а в окне Latest section нажимаем Готово.

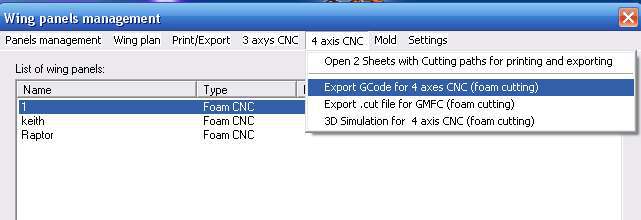

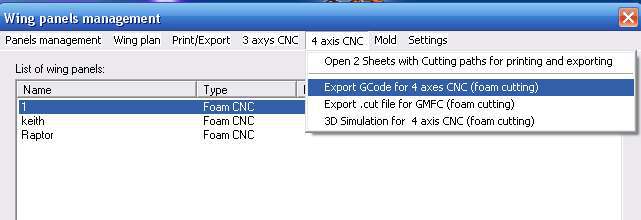

Теперь перед нами окно Wings panel ..., где появилось наше крыло. Щелкаем на него один раз (выбираем) его. Далее в главном меню выбираем 4 axis CNC->Export for 4 axes CNC (foam cutting)

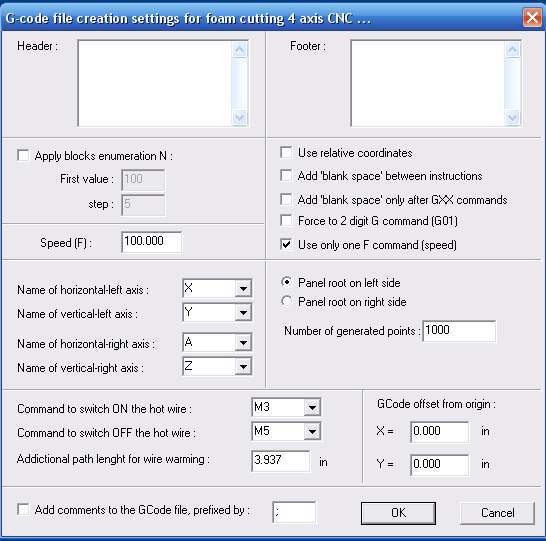

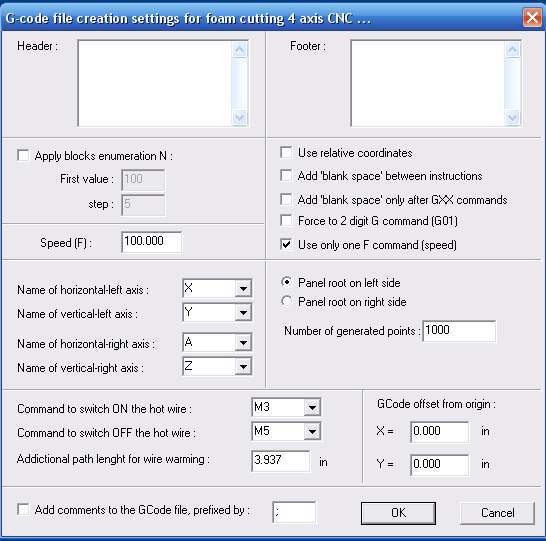

Появится диалог:

Мои настройки показаны в нем. Я здесь меняю только скорость F, опять же для каждого она будет разной. радиокнопки Panel root on left... - выбираем правое/левое крыло. Нажимаем ОК, выбираем куда сохранить. Аналогично для другого крыла путем выбора радиокнопки. G-код готов!

Теперь некоторые замечания.

В Mach3 сделаем след. настройки:

1. Забыл сказать что при настройке подключаем 4 оси, четвертая - ось А. Я еще не подключал кнопки, отвечающие за предельные положения подвижных элементов осей.

2. В главном меню выберем Config->General Config. Снимем галочку A-Axis is Angular, тем самым скажем, что у нас ось А - линейная. Иначе вместо дюймов будет работать в мм. Также выберем в Motion Mode радиокнопку Constant Velocity, В CV control - Plasma Mode для того, чтобы станок удерживал постоянную скорость при резании, а значит и постоянную толщину пропила.

3. По поводу резания - приведу пример. Если мы готовим G-код в других программах, то нужно учитывать , что точное резание по нарисованному объекту даст нам уменьшенный реальный объект на величину оплавления пенопласта. Для получения истинного размера мы должны знать длину оплавления и добавлять эту длину по внешней огибающей траектории.

Ниже - теория. Можно не читать.

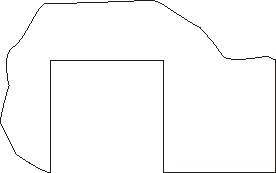

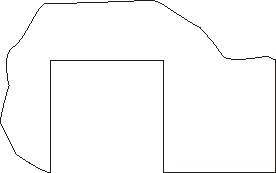

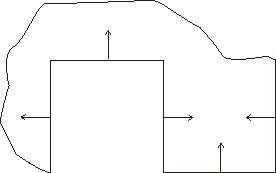

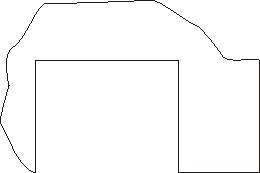

Для понимания приведу пример. Пусть нам нужно вырезать такой объект:

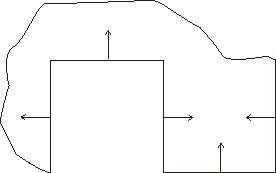

Если точно следовать траектории, вследствие оплавления и наличия диаметра струны кромки реального объекта будут другие, стрелками показаны направления оплавления кромок:

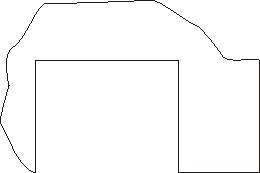

В итоге получаем вот это:

То есть провалы увеличились, выступы (зубы) - уменьшились. Математика процесса следующая: пусть a - расстояние, на которое от центра струны идет оплавление. А истинный размер провала (длина) равна x. После пропила, следуя точно траектории ширина провала - x+2a. А длина "зуба" - x-2a. Чтобы определить a, нужно вычесть из ширины провала длину зуба и получим некоторое расстояние, которое поделив на 4 имеем a. Надо учесть то, что при смене режима работы струны и скорости резания a меняется.

Вырезка крыла.

Открываем Mach3, загружаем G-код кнопкой load G-code. И вырезаем.

Вот мой станок:

А вот видео вырезки нами выше спроектированного крыла на моем станке:

Вот полученное крыло:

Оно получилось немного волнистым вследствие волнистости струны - она завита в пружину с коробки.

Наша задача - вырезать 2 крыла. Допустим, что станок-пенорезка ЧПУ

у нас есть, Mach3 настроен. После всей проделанной работы мы получаем файл G-кода (его еще называют управляющей программой). Выставляет блок пенопласта как нужно, зайдя в Mach3 мы нажимаем кнопку Load G-code, выбираем полученный нами файл, нажимаем reset и Cycle Start!. Через некоторое время крыло готово.

Но это "после", а теперь перейдем к части "до".

Как сказано выше, у нас есть чертежи крыла. Теперь нам нужно установить программу Profili 2 Pro. Устанавливаем, добиваемся поолного функционала - программа должна давать возможность сохранять G-коды.

Итак, кроме всего прочего нам нужно будет знать:

1. Профиль крыла, их можно выбрать далее.

2. Толщина блока пенопласта

3. Размеры станка: расстояние между стойками, максимальное движение по оси Х (по горизонтали), по Y (по вретикали).

Чтобы не утомлять читателя переключениями со статьи на чертеж, приведу чертеж крыла здесь (размеры даны в дюймах):

Теперь открываем программу Profili 2.

(Вообще программа Profili 2 довольно многофункциональна. Вроде бы она позволяет резать крылья с криволинейной формой в плане, фюзеляжи - скорее всего частями и т. д., подробнее http://www.profili2.com/eng/default.asp. Инструкция по получению кода http://www.profili2.com/eng/pannelli_pol_cnc.asp. Я эту инструкцию лишь проинтерпретируюс комментариями).

В проге Profili 2 нажимаем Panels Management->Wing panel Management.

В этом диалоговм окне далее будет список ваших крыльев.

А сейчас для проектирования нового крыла нажимаем Panels management->New foam Panel for 4 axis CNC hot wire cutting....

Открывается следующее окно:

Даем имя нашему крылу Panel Name, добавляем описание Description (можно не давать).

Далее ставим размеры крвыла с чертежа. Так как у нас размеры в дюймах, чтобы здесь сделать дюймы (у кого в мм) в главном окне Profili 2 нажимаем Settings->Unit of measurement, там выбирам Inches.

Длина нашего крыла - это никратчайшее расстояние между двумя основаниями трапеции (размах). В нашем случае это 21 дюйм. Пишем в Panel length.

Итак, большое основание трапеции (хорда) у нас равно 12+1=13 дюймов, вписываем его в Root chord (начальная, корневая хорда). Малое основание трапеции (хорда) у нас равно 6,5 дюймов, вписываем его в Tip chord (конечная хорда). Теперь мы должны указать параметр Leading Edge swept-back, то есть насколько передняя левая кромка крыла должна быть дальше, чем задняя. По чертежу находим - 11,5 и вписываем. Нажимаем Apply, смотрим что получилось. В настройках есть еще углы падения (атаки), т.е можно задавать различные углы для начального и конечного профилей. Я с ними пока не работал.

Двигаемся далее Next->.

На следующей страничке мы выбираем профиль для большого и малого основания трапеции.

Думаю, все понятно. Для этого крыла выбираем MH 45.

Идем далее.

На этой страничке мы можем задать толщину защитных покрытий, которые мы используем в нашем крыле (стеклоткань, или, например, скотч). Upper/lower sheeting ... - толщина верхнего/нижнего покрытия. Kerf - это пропил, который оставляет горячая струна в понопласте. Естественно, толщина пропила зависит от различных параметров (скорость движения, нагрев и т.д.) Здесь есть так называемая "радиокнопка" - выбираем или Always apply... - это значит все параметры по горячей струне прога берет из окна Hot wire cutting parameters:

которое вызывается из окна Wing panel management из главного меню Settings->Hot wire cutting parameters. В этом окне все понятно. Указывается диаметр струны, также толщина пропила у корневой и конечной хорды профиля. Я не парюсь, устанавливаю везде 1 мм и все. Сейчас нет смысла подробно останавливаться на этом. Как говорила мой преподаватель "Если я хочу дать вам большего, получается так, что не даю даже меньшего". Сейчас главное - вкурить, потом каждый настроит под свой станок.

Вторая "радиокнопка" - Apply these ... - те же настройки, но только для этого крыла. То есть там указываются толщины пропилов струной на корневой и конечной хорде профиля.

Идем далее. Следующими двумя диалоговыми окнами не занимался - не было времени. Для начала впринципе, они не нужны. В них добавляются пропилы под лонжероны, и пропилы по длине крыла для облегчения веса крыла. Это пропустим и попадаем в следующее окно:

Здесь нужно быть предельно внимательным. Верхняя настройка - щелкаем по Modify these ..., получаем:

Фактически тут задаются размеры между стойками L(именно там, где крепятся наши пружинки), также указываются максимально возможные перемещения по осям X и Y. Здесь надо заметить, что бывали случаи, когда определенный разнос (L) станин не позволял резать крылья, программа ругалась. То есть чем меньше L, тем бОльший угол крыла в плане может вырезать станок. Мы знаем, что наше крыло имеет размах 21 дюйм, поэтому разнос установим 24 дюйма (и в реальности так и сделаем).

Закрываем. Далее внизу окна Foam block placement ... нажимем на радиокнопку Wing plan - форма крыла в плане. Красным обведена наша рабочая площадь, черным - наш пенопластовый блок. Левее написаны его размеры и расстояние от начального положения струны до блока Dx. Хочу заметить, что резание производится снизу вверх.

Пояснения к надписям:

Distance between carriages... - расстояния от блока до станин, где крепится струна (точнее где крепятся пружинки). Root - от места крепления пружины до блока пенопласта, где будет профиль корневой хорды, tip - конечной. Фактически эти длины есть не что иное как длины пружин. Достаточно задать только одно расстояние, другое вычисляется само по известному разносу станин и длине пенопластового блока. Если крылышко не умещается, попробуйте изменять эти параметры.

Foam block Thickness - толщина нашего блока пенопласта.

Wing panel Height setting - расстояние от нижней кромпи блока до хорды крыла. Если вы выберите внизу радиокнопку (с подписью Select drawing) на root и tip, то можем получить такую картинку

для root:

для tip:

Я специально показал, что конечный профиль умещается в блоке, а корневой нет. Поэтому меняем параметр Wing panel Height setting, добивается нормального положения для root и tip.

Обратите внимание на галочку Rotate the panel... она сделана для того, чтобы по иному ориентировать крыло, то есть если разносы большие, это облегчит и вообще, даст возможность его вырезать. После установки галочки, вот что получим:

Не умещается. Были б разносы больше, уместилось. Убираем галочку. Но мой рез был с галочкой.

Идем далее. В следующем окне задаются параметры резов в начале и в конце профиля на профиле корневой и конечной хорды, также безопасное расстояние от верхней кромки пенопластового блока до точки отвода пены для быстрого перемещения при резке лонжеронов. Возможно, это поможет вырезать элевоны. Вобщем там снимаем все галки и идем далее. Приходим вот сюда:

Здесь много интересного, нас интересует 3D Simulation - симуляция резки. нажимаем, далее нажимаем ОК и смотрим. Вот фрагмент:

На фото можно разглядеть желтый блок, белую струну, оранжевым цветом указано поверхность уже вырезанного крыла.

После симуляции закрывам окно симуляции, а в окне Latest section нажимаем Готово.

Теперь перед нами окно Wings panel ..., где появилось наше крыло. Щелкаем на него один раз (выбираем) его. Далее в главном меню выбираем 4 axis CNC->Export for 4 axes CNC (foam cutting)

Появится диалог:

Мои настройки показаны в нем. Я здесь меняю только скорость F, опять же для каждого она будет разной. радиокнопки Panel root on left... - выбираем правое/левое крыло. Нажимаем ОК, выбираем куда сохранить. Аналогично для другого крыла путем выбора радиокнопки. G-код готов!

Теперь некоторые замечания.

В Mach3 сделаем след. настройки:

1. Забыл сказать что при настройке подключаем 4 оси, четвертая - ось А. Я еще не подключал кнопки, отвечающие за предельные положения подвижных элементов осей.

2. В главном меню выберем Config->General Config. Снимем галочку A-Axis is Angular, тем самым скажем, что у нас ось А - линейная. Иначе вместо дюймов будет работать в мм. Также выберем в Motion Mode радиокнопку Constant Velocity, В CV control - Plasma Mode для того, чтобы станок удерживал постоянную скорость при резании, а значит и постоянную толщину пропила.

3. По поводу резания - приведу пример. Если мы готовим G-код в других программах, то нужно учитывать , что точное резание по нарисованному объекту даст нам уменьшенный реальный объект на величину оплавления пенопласта. Для получения истинного размера мы должны знать длину оплавления и добавлять эту длину по внешней огибающей траектории.

Ниже - теория. Можно не читать.

Для понимания приведу пример. Пусть нам нужно вырезать такой объект:

Если точно следовать траектории, вследствие оплавления и наличия диаметра струны кромки реального объекта будут другие, стрелками показаны направления оплавления кромок:

В итоге получаем вот это:

То есть провалы увеличились, выступы (зубы) - уменьшились. Математика процесса следующая: пусть a - расстояние, на которое от центра струны идет оплавление. А истинный размер провала (длина) равна x. После пропила, следуя точно траектории ширина провала - x+2a. А длина "зуба" - x-2a. Чтобы определить a, нужно вычесть из ширины провала длину зуба и получим некоторое расстояние, которое поделив на 4 имеем a. Надо учесть то, что при смене режима работы струны и скорости резания a меняется.

Вырезка крыла.

Открываем Mach3, загружаем G-код кнопкой load G-code. И вырезаем.

Вот мой станок:

А вот видео вырезки нами выше спроектированного крыла на моем станке:

Вот полученное крыло:

Оно получилось немного волнистым вследствие волнистости струны - она завита в пружину с коробки.

Не подскажете, как настроить, чтобы профиль крыла отображался в маче как профиль, а не как кривая ломанная линия?

Вот для примера, даже просто в одной плоскости должна быть буква А как внизу в руке, а на экране хрень ))

По тетрис технологии не пробовал. Версию уточню, напишу.

Я читал, что Мач начинает глючить в том числе, если его неправильно поломать.

Рад видеть критическую оценку женщины-форумчана.

Что бы Вы хотели видеть в продолжении темы? (я это буду учитывать в будущем при написании статей).

а вообще такие самостоятельно сделаные устройства - очень круто) палец в верх)

Путь из программ для отрисовки векторов сейчас для меня представляется таким:

Чертим либо в Кореле, Либо в компасе, далее сохраняем в DXF, далее открываем в Арткам, там получаем управляющий для MAch3. Но можно сразу чертить в Арткаме и векторы и растры.

Но кривая спирать портит все результаты. Я разматываю спираль так- надеваю на сверло и тяну - получается ровнная нить. При желании можно протянуть через зажатые в тисках деревяшки.

или как вариант взять тоньше нихром.

Статья для того, кто решит сделать, а не поговорить.

Есть ошибка, исправил.

Не претендую на 100 проц понимание всех и вся.

В технике (как и в производстве) всегда существуют проблемы и непонятки. Поэтому при повторении или проектировании готов оказать посильную помощь.

Ни одна техническая статья не может быть законченной и полностью понятной.

Как вас найти, скинте e-mail на всякий случай.