Основные достоинства 3D-печати:

1. Возможность создания объектов практически любой формы.

2. Высокая точность и повторяемость элементов.

Основные недостатки:

1. Ограниченность материала. Только определенные пластики.

2. Несовершенство технологии. Послойная печать дает худшие результаты чем, например, литье под давлением.

3. Трудоемкость создания этой самой "практически любой формы".

Но там, где достоинства превосходят недостатки, 3D-печать хороша, нужна и востребована.

Итак:

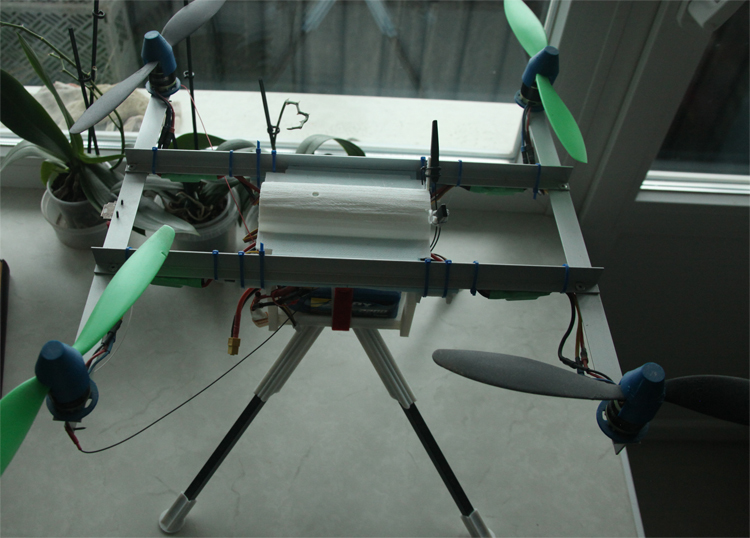

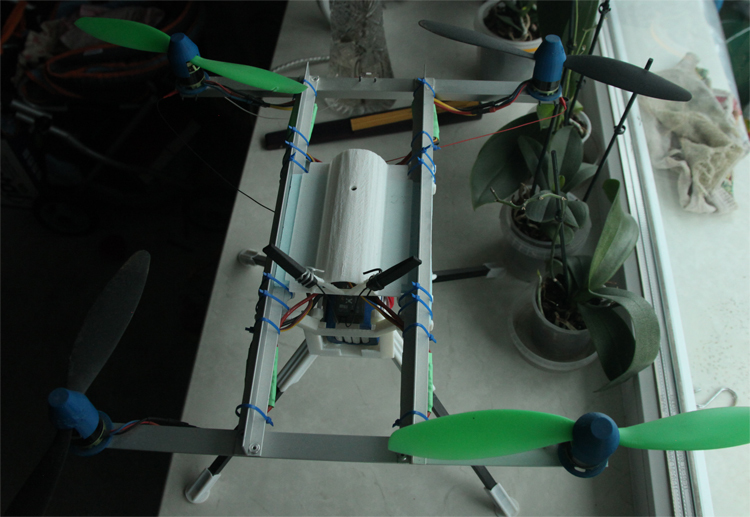

Квадрокоптер

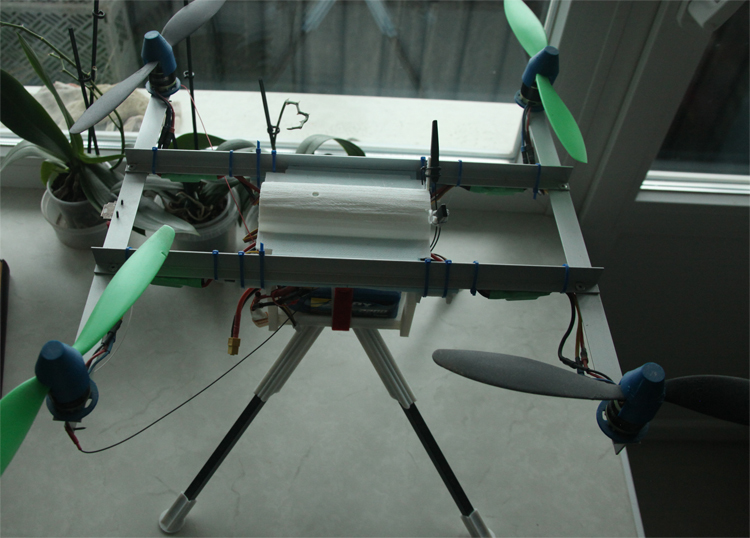

Используется простейшая Н-образная рама их алюминиевого тавра, скрепленного заклепками, к которой крепятся моторы.

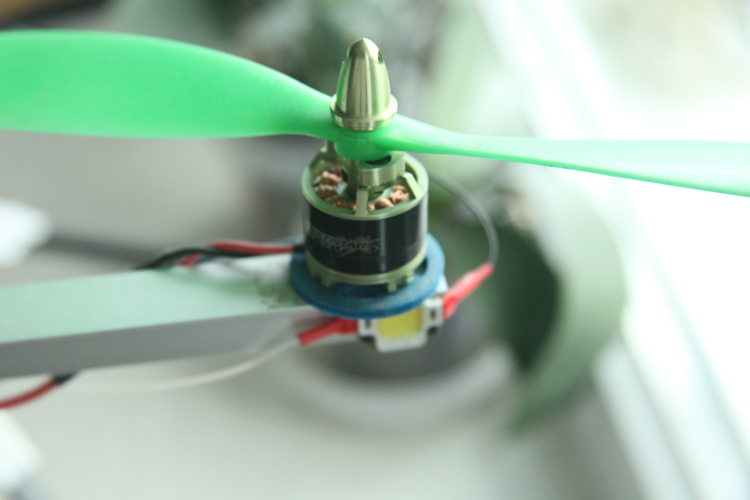

Под рамой на стяжках висят регуляторы. С одной стороны они не создают дополнительного сопротивления, с другой, имеют достаточный обдув. Сверху на пропеллерах - пылезащитные колпачки.

Рама пережила уже 4 корпуса, которые получают повреждения из-за технических проблем и погрешностей пилотирования.

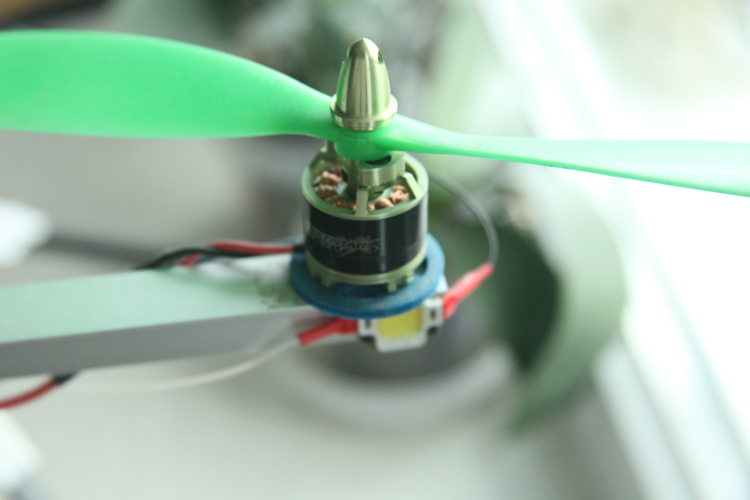

Крепления моторов выглядят так:

Поскольку оси моторов выступают за пределы посадочной площадки, приходится использовать дополнительные прокладки.

Напечатанные пластиковые моторамы имели следующие характеристики (по мере усиления конструкции):

а) ломающиеся до взлета;

б) ломающиеся сразу после взлета;

в) ломающиеся в полете;

г) весящие больше, чем вся моторама.

Увы, приемлемого результата добиться не удалось.

Вид сбоку на корпус:

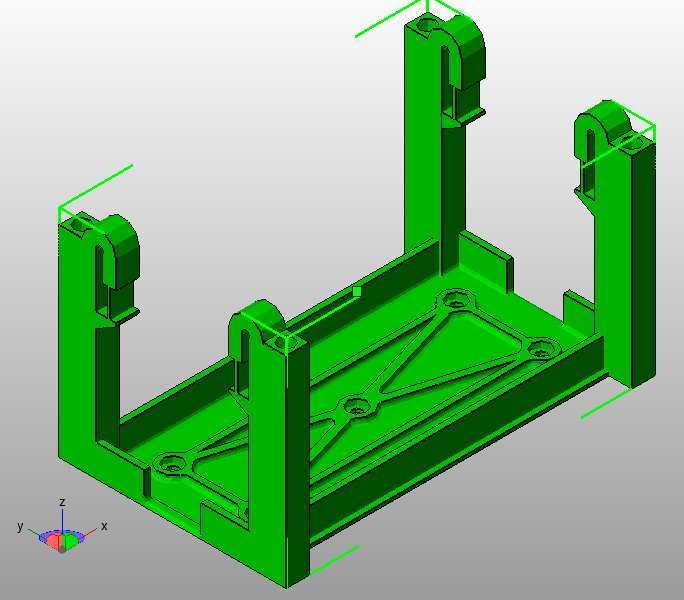

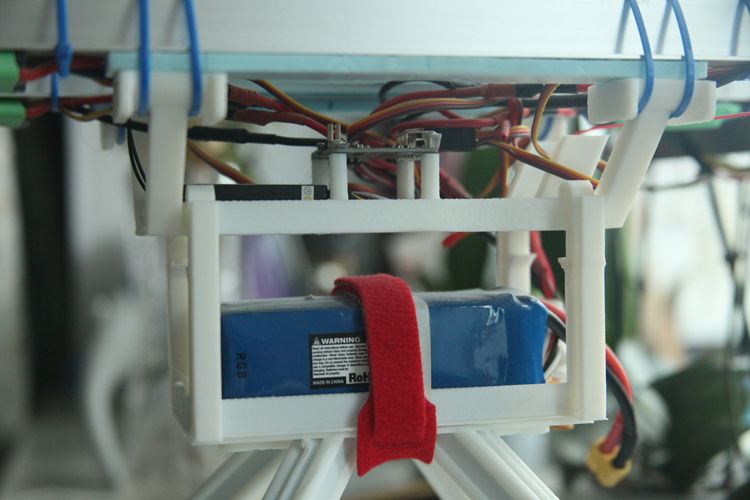

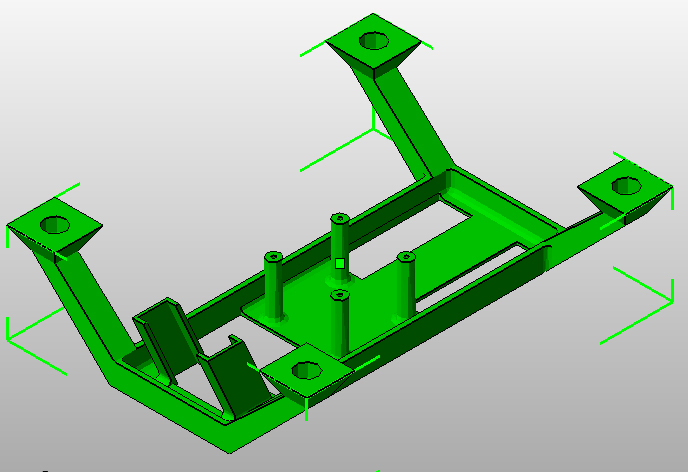

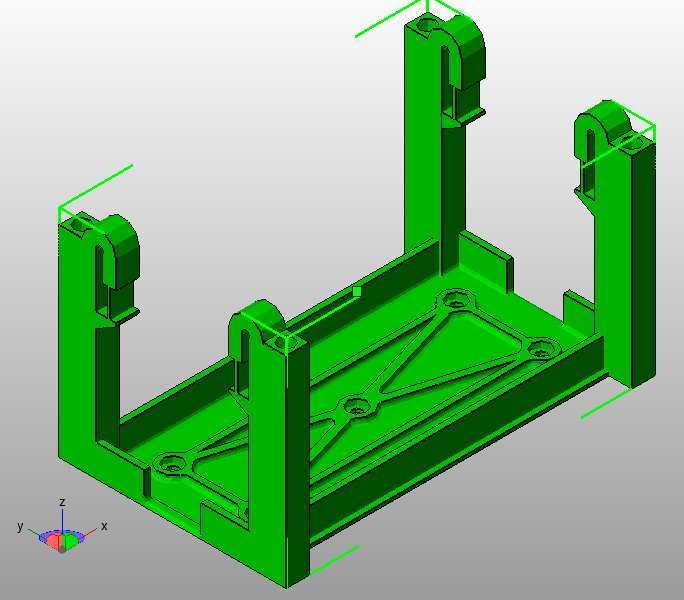

Крепления электроники (наклонная площадка - под видеокамеру):

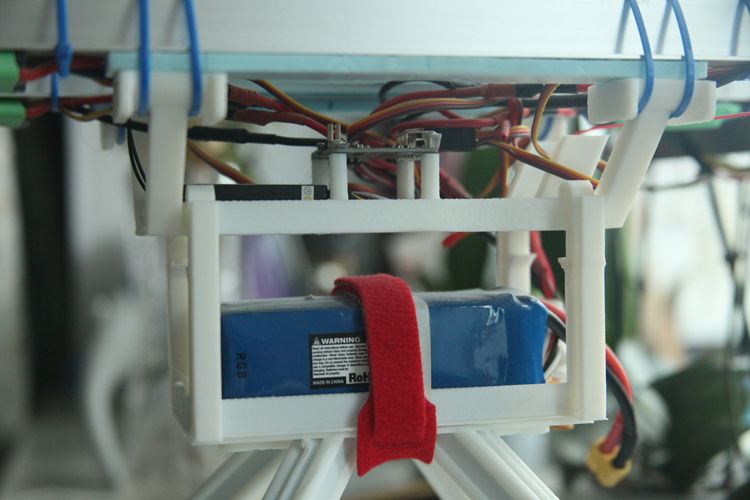

Площадка по аккумулятор:

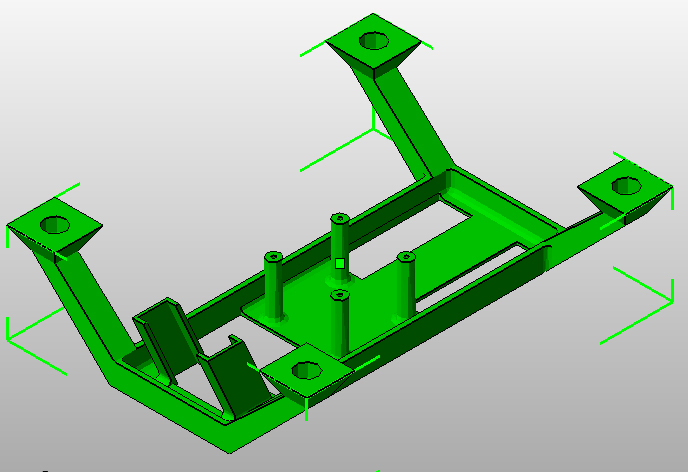

Крепления к раме (перевернуто):

Такая конструкция дает виброразвязку корпуса с рамой. Самый тяжелый элемент, аккумулятор, дает дополнительную стабилизацию.

Ножки карбоновые:

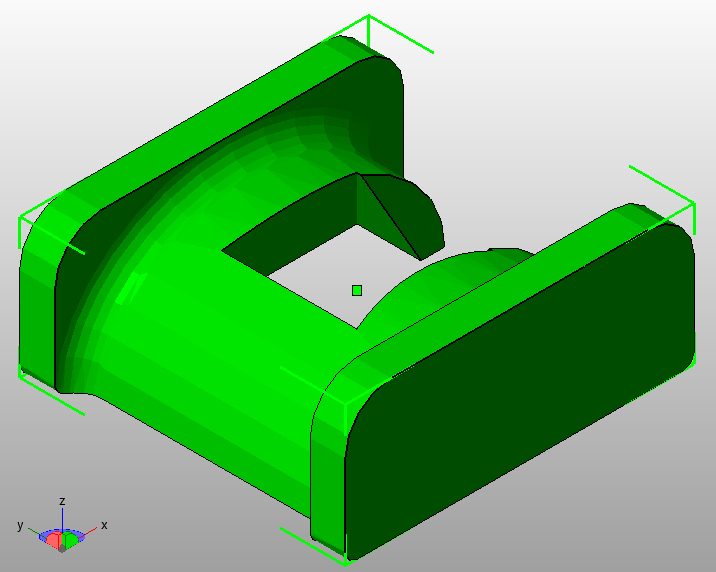

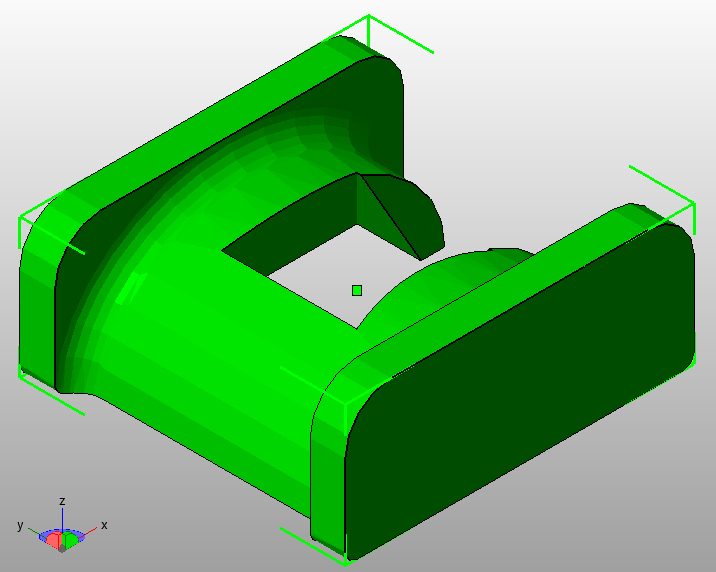

Профиль пластика такой:

Внутренние поверхности - эллиптические. В этом случае стенки подпружинивают и дают надежное крепление. Плоские поверхности, тем более, простой квадрат дает следующий результат: или не входит, или легко входит и выпадает.

Гексакоптер

Крепление моторов на карбоновые трубки:

и с другой стороны:

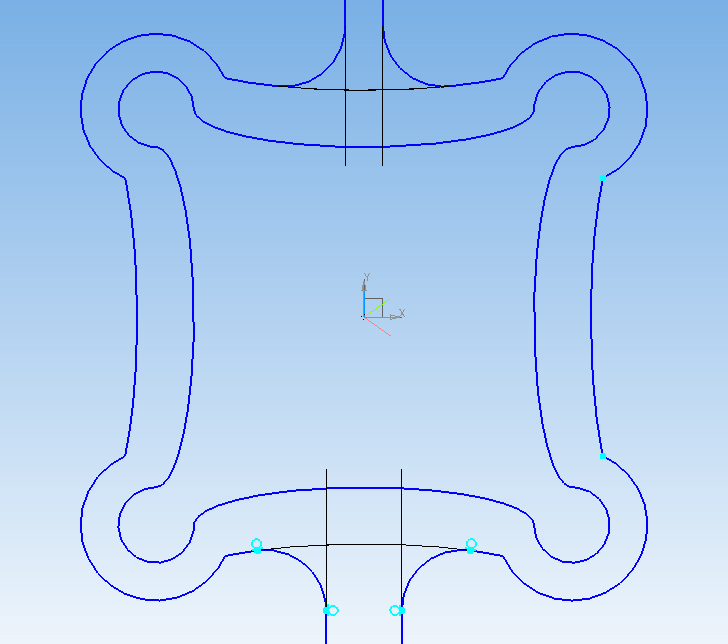

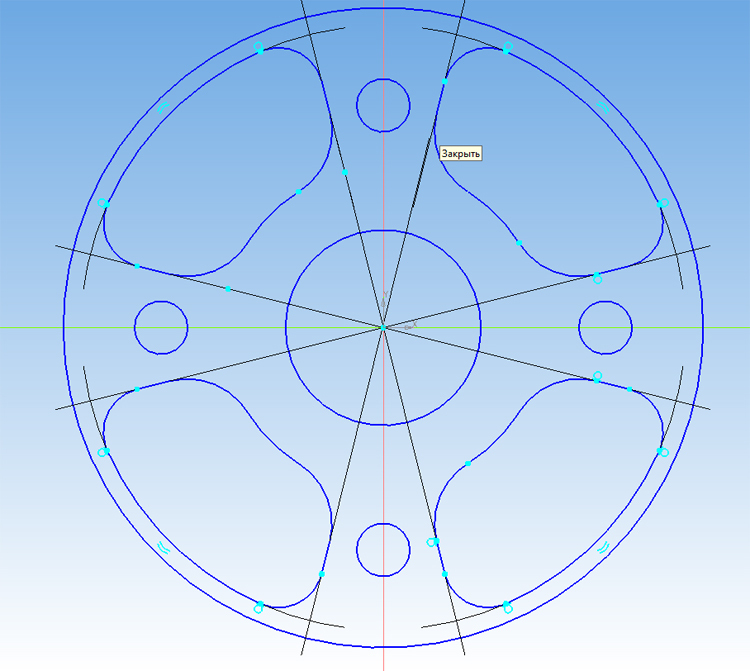

Профиль площадок под моторы:

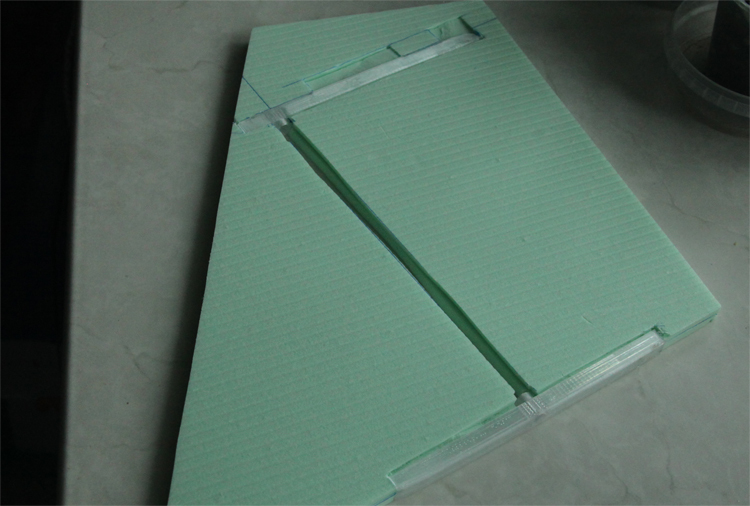

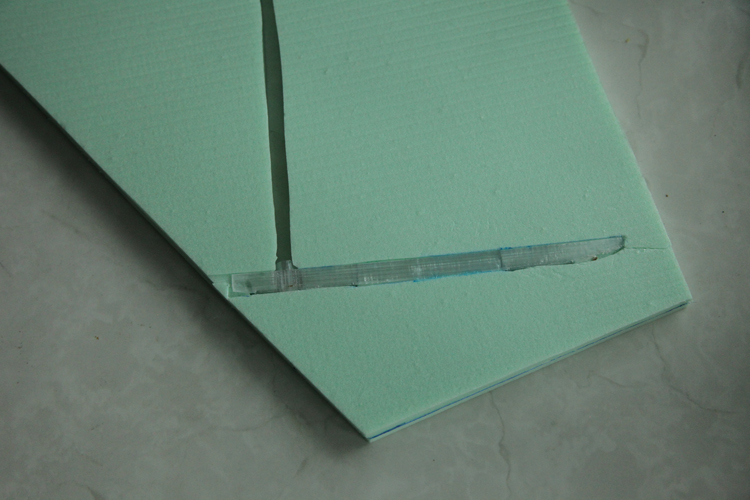

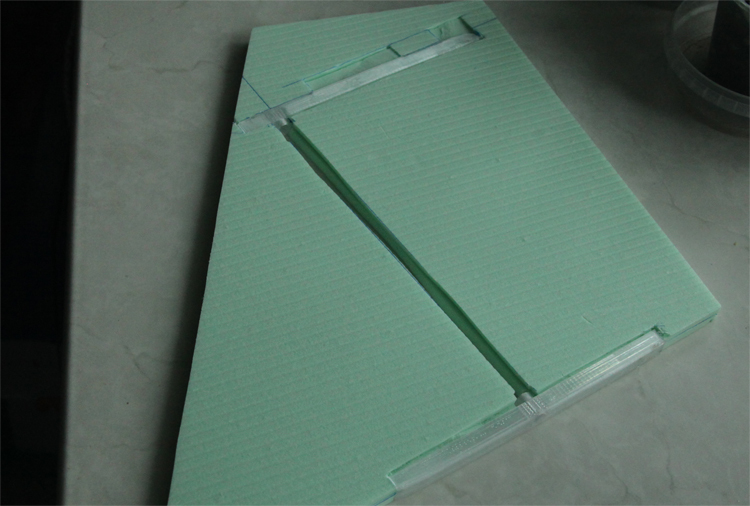

Самолет

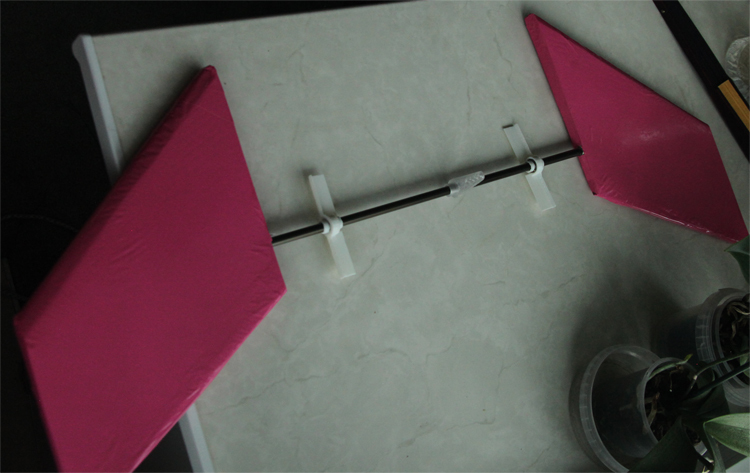

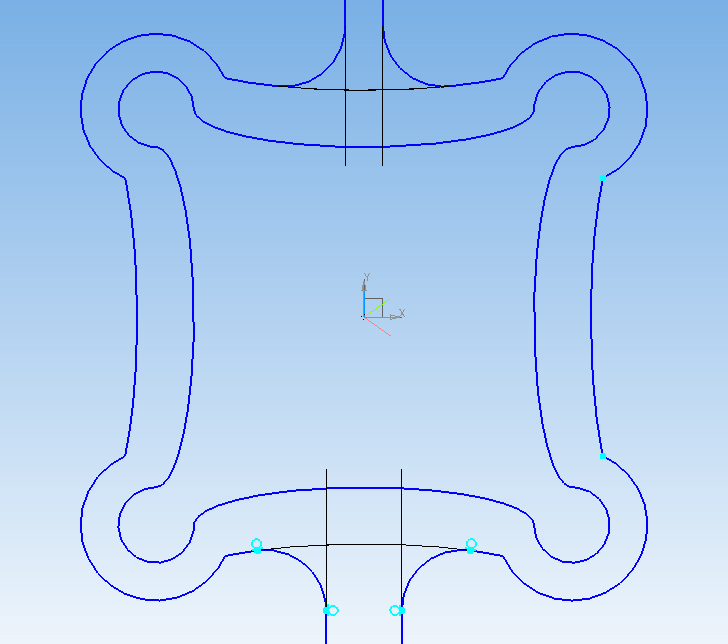

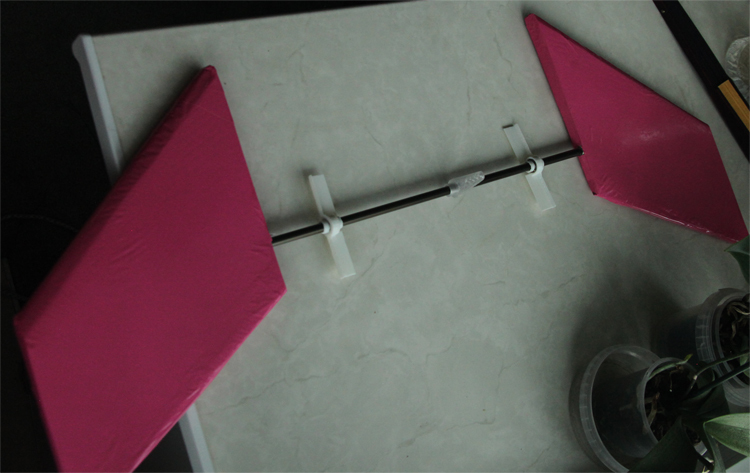

Полностью поворотные плоскости:

Используется алюминиевая трубка 8х1.

Площадки приклеиваются к фюзеляжу, пластиковые кольца фиксируют от смещения. Кронштейн под сервопривод будет сдвинут по месту. В сущности, плоскости можно сделать отдельными, независимыми, но тогда крепления нужно будет существенно усиливать.

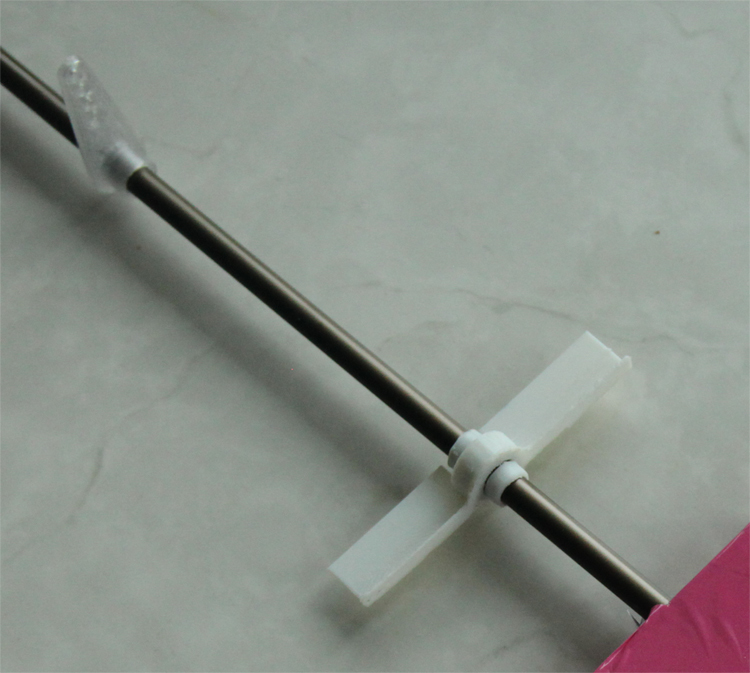

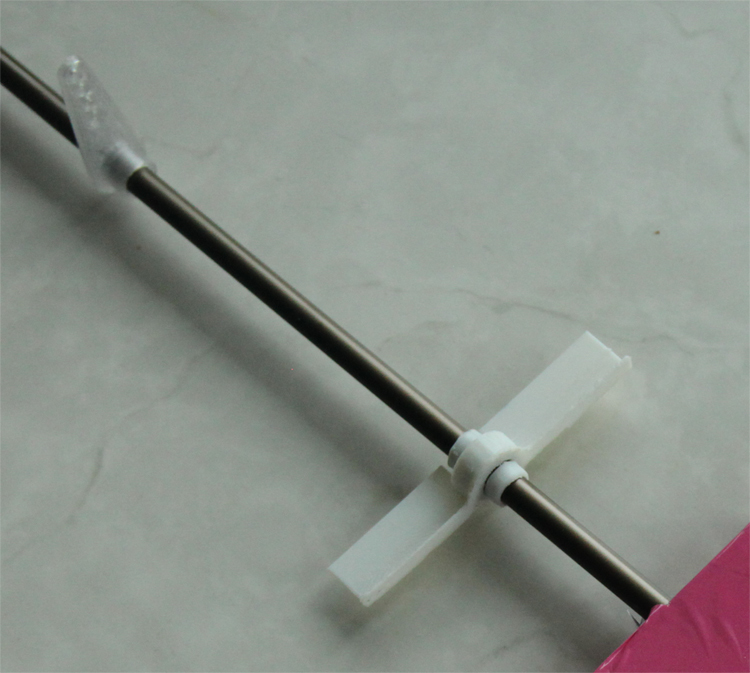

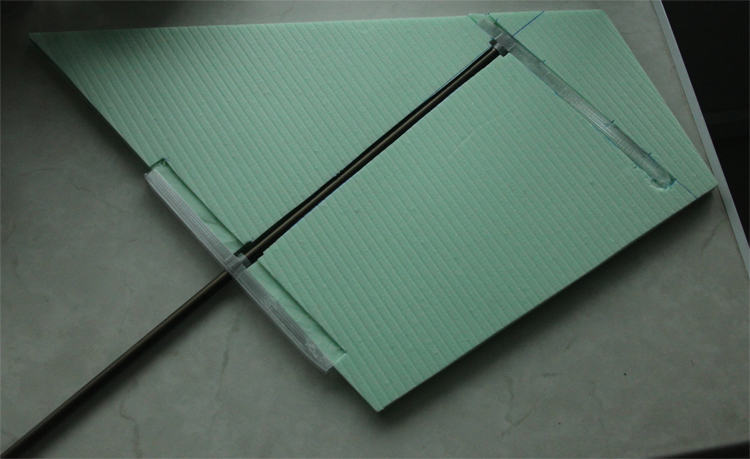

Основание плоскости:

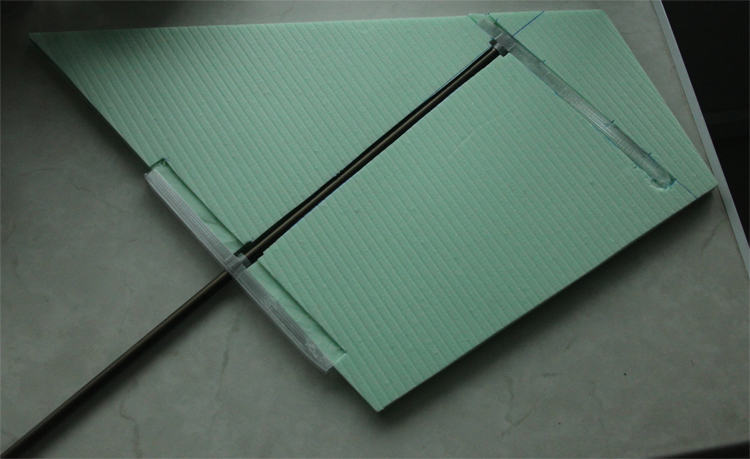

Пластиковые элементы насаживаются на ось и фиксируются клеем. Возможно использование штифтов, но их необходимость не кажется очевидной. Сверху-снизу будут слои потолочки, создающие профиль.

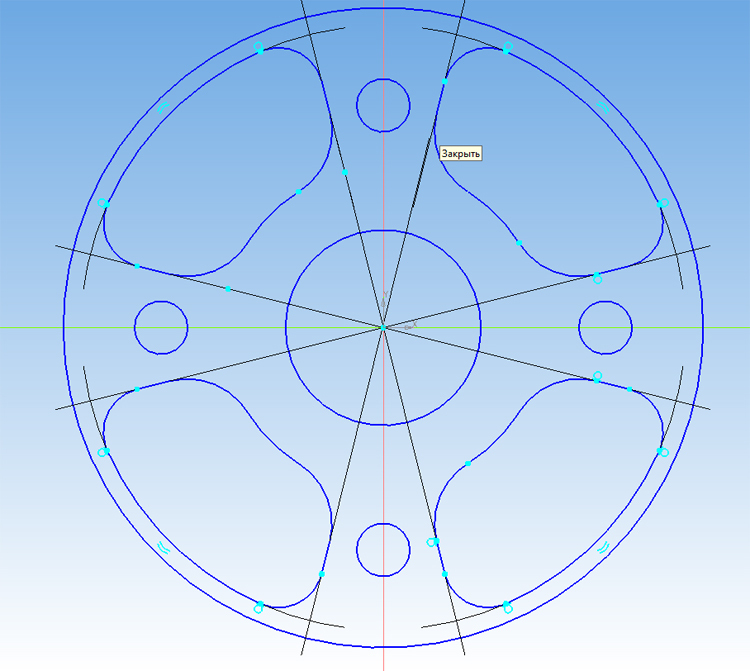

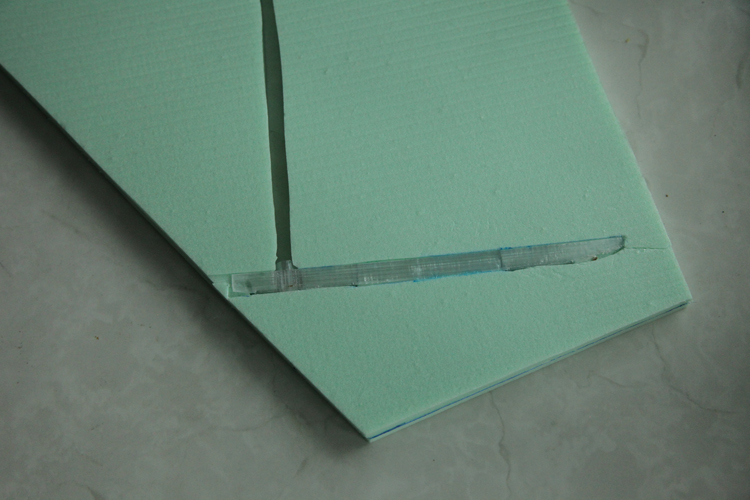

Пример пластикового элемента.

Прорези для того, чтобы просунуть пену. 2 листа пенки разрезаются несимметрично (чтобы разрезы в вернем и нижнем листах были в разных местах) и склеиваются с пластиковыми направляющими. Дополнительные слои усиливают жесткость, не добавляя особо веса.

Поворотный элемент:

Подшипник 14х8, вес вместе с подшипником - 12г.

Статья первая, строго прошу не судить, недочеты буду исправлять.

Благодарю за внимание!

1. Возможность создания объектов практически любой формы.

2. Высокая точность и повторяемость элементов.

Основные недостатки:

1. Ограниченность материала. Только определенные пластики.

2. Несовершенство технологии. Послойная печать дает худшие результаты чем, например, литье под давлением.

3. Трудоемкость создания этой самой "практически любой формы".

Но там, где достоинства превосходят недостатки, 3D-печать хороша, нужна и востребована.

Итак:

Квадрокоптер

Используется простейшая Н-образная рама их алюминиевого тавра, скрепленного заклепками, к которой крепятся моторы.

Под рамой на стяжках висят регуляторы. С одной стороны они не создают дополнительного сопротивления, с другой, имеют достаточный обдув. Сверху на пропеллерах - пылезащитные колпачки.

Рама пережила уже 4 корпуса, которые получают повреждения из-за технических проблем и погрешностей пилотирования.

Крепления моторов выглядят так:

Поскольку оси моторов выступают за пределы посадочной площадки, приходится использовать дополнительные прокладки.

Напечатанные пластиковые моторамы имели следующие характеристики (по мере усиления конструкции):

а) ломающиеся до взлета;

б) ломающиеся сразу после взлета;

в) ломающиеся в полете;

г) весящие больше, чем вся моторама.

Увы, приемлемого результата добиться не удалось.

Вид сбоку на корпус:

Крепления электроники (наклонная площадка - под видеокамеру):

Площадка по аккумулятор:

Крепления к раме (перевернуто):

Такая конструкция дает виброразвязку корпуса с рамой. Самый тяжелый элемент, аккумулятор, дает дополнительную стабилизацию.

Ножки карбоновые:

Профиль пластика такой:

Внутренние поверхности - эллиптические. В этом случае стенки подпружинивают и дают надежное крепление. Плоские поверхности, тем более, простой квадрат дает следующий результат: или не входит, или легко входит и выпадает.

Гексакоптер

Крепление моторов на карбоновые трубки:

и с другой стороны:

Профиль площадок под моторы:

Самолет

Полностью поворотные плоскости:

Используется алюминиевая трубка 8х1.

Площадки приклеиваются к фюзеляжу, пластиковые кольца фиксируют от смещения. Кронштейн под сервопривод будет сдвинут по месту. В сущности, плоскости можно сделать отдельными, независимыми, но тогда крепления нужно будет существенно усиливать.

Основание плоскости:

Пластиковые элементы насаживаются на ось и фиксируются клеем. Возможно использование штифтов, но их необходимость не кажется очевидной. Сверху-снизу будут слои потолочки, создающие профиль.

Пример пластикового элемента.

Прорези для того, чтобы просунуть пену. 2 листа пенки разрезаются несимметрично (чтобы разрезы в вернем и нижнем листах были в разных местах) и склеиваются с пластиковыми направляющими. Дополнительные слои усиливают жесткость, не добавляя особо веса.

Поворотный элемент:

Подшипник 14х8, вес вместе с подшипником - 12г.

Статья первая, строго прошу не судить, недочеты буду исправлять.

Благодарю за внимание!

22 окт. 2017 г., 21:27:36 | Павел Миронов

Понятно, что подобную работу провернуть без принтера было бы весьма трудоемко.

Конечно, если есть принтер в распоряжении, разумно загружать его задачами. Но и задачи для него тоже стоит подбирать разумно! Как верно подметил Константин, иной раз сколхозить бывает быстрее, чем печатать. Поэтому, видимо, на производствах технологов и держат, что одну и ту же задачу можно решить разными способами, о которых технологу известно и он может оценить стоимость реализации каждого из них.

Кстати, меня одного несколько смущает подход рассчитывать стоимость печати лишь по стоимости пластика? Господа, а электричество вам разве даром достается? А на каждый пластик надо свой температурный режим задавать, а это тянет за собой расход электроэнергии.

И результат, несомненно, будет. Машина поедет.

В своей статье я оппонирую вот этой:

22 окт. 2017 г., 16:33:59 | Сергей Шевырин Новоалтатка, Красноярский Край

Константин, как опытный человек, во многом прав.

И в том, что проще сколхозить, тоже прав. Но:

1. Техника точнее и стабильнее (до определенных пределов, в моделях 1:43 я бы ничего не печатал, слишком мелко). После некоторой тренировки, например, можно печатать деталь с посадочным местом под подшипник так, чтобы он садился плотно, и затем получить 4-8 таких деталей, а вручную придется каждый раз делать аккуратно с вероятностью получить брак.

2. Техника дает большие возможности. Можно сделать нужный кронштейн, а можно его спроектировать интегрально с рамой или обшивкой.

3. Проектирование трудоемко, зато, при поломке изготовление копии гораздо проще, чем еще раз колхозить.

4. Когда модель есть, ей можно поделиться, если не жалко. Лично мне не жалко. Причем, если STL-файл он как есть, его можно только масштабировать и зеркалить, то исходную модель можно дорабатывать, модифицировать.

А про электричество...

Хобби затратно. Это не бизнес. Хотите экономить - просто не делайте.

Нагрев пластика, толщиной 1.75мм - это ватты. Вы считаете затраты на просмотр телевизора? На освещение? На работу компьютера?

Цельнопечатный самолет здесь также освещался. Насколько мне известно, пока в воздух его не поднимали, хотя он полностью к тому укомплектован и готов.

9 февр. 2017 г., 23:13:46 | Алексей Колюбаев Долгопрудный

Детали подвески имеет смысл печатать. Но на медленную машину. На багги, с большими ударными нагрузками - не печатаю, надфилем и дрелью делаю металлические.

А рама? А смысл? Принтер имеет весьма ограниченное поле печати, то есть, рама по-любому будет составной. Тогда зачем?

Мой первый квадрокоптер тоже был, в основном, печатный. И был укомплектован, настроен, готов. До первого подлета (не полета). И кораблик есть напечатанный, по мотивам "Золотой лани" Дрейка. Нет в этом ничего сложного.

Можно из картофеля сделать завтрак, обед и ужин. Но зачем так ограничиваться?

Принтер не отменяет других технологий, а только дополняет.

Смысл? Каждый разработчик находит подходящие для себя решения, тут вариантов бесконечное множество, ибо все люди разные.

Засим откланяюсь. Творческих успехов!

Если не очень удачным - в любом случае, человек заслуживает уважения потому, что делает, делает реальные вещи.

Но главное - объективная оченка результатов, не восторг и самолюбование от использования "инновационной технологии будущего", а реальная оценка результатов и информация последователям не только о достижениях, а и об ошибках, чтобы избежать массового хождения по граблям и разочарования.

Благодарю за проявленное внимание!

2. Несовершенство технологии. Послойная печать дает худшие результаты чем, например, литье под давлением. "

1. "Определенных пластиков" уже немеряно на "вкус и цвет" ...

2. Постобработка ??? Неее... Не слышали...

И надеяться, что появятся материалы, которые при печатной технологии будут сопоставимы с пленками при обтяжке поверхностей, или с сотовыми структурами по способности держать удар вряд ли стоит.

2. Постобработка - обязательнейнее условие, хотя бы для удаления огрехов печати. Но, Вы сумеете напечатать наипримитивнейшую мыльницу, которая в магазине стоит копейки и сделана из самого дешевого АБС-пластика с подобной прочностью?

Или напечатать шестеренку для сервопривода с приемлемой точностью, чтобы ее можно было поставить в серву хотя бы стандартного размера?

А работающую серву?

А вставить такую серву в самолет и выполнить на нем пилотаж?

Или нафиг-нафиг, лучше стандартные и ответственные детали купить, а печатать то, что купить нельзя или то, что стоит неразумно дорого.

За цену ее шестеренки можно купить кило пластика. Тем более печатал леской для триммера травы :-)

Когда печатаю:

- нет нужной хреновины

- нужная хреновина очень дорогая

- нет возможности ждать, нужно сейчас

- есть готовая 3д модель для печати, пластик дешевле чем купить деталь

90% причин по которым не печатаю то, что можно по идее напечатать - лениво делать 3Д модель детали :-)

Картина улетающего из-за сломавшейся моторамы 300-ваттного мотора и беспорядочно кувыркающейся конструкции с еще тремя такими же моторами мне не нравится.

По поводу моторамы - посмотрите ютуб, народ печатает деражки для моторов болгарки припеределке на питание от аккумуляторов. Ставят бодельные движки, так БК так и обычные.

Я сейчас модулю мотораму для мустангера 1.2 метра, тяга движка 2.4 кг.

Киловаттный движок + аккумулятор, не разумнее ли бензогенератор или мощный инвертор? Но и моторама для болгарки не настолько весом ограничена.

Лично я бы для авиамодели использовал бы уголки 10х1 или 12х1 непосредственно для крепления мотора, а уж их бы в фюзеляж вживлял.

А вот если такая вещь как обшивка дома утеплителем и сайдингом?

Пример дома на первых 20 секундах видео

Так вот, аккумуляторная болгарка будет весьма удобна. Особенно при креплении вертикальных стоек для сайдинга. Ибо тусить с этажа на этаж и повдоль дома таская с собой провод - дико неудобно.

Так как резать в основном алюминиевый профиль и пластик, то мощности в 500 Вт - за глаза.

PS. Всегда удивляли люди имеющие жуткую категоричность суждения на основании только своего опыта и даже не задумывающиеся о том, что есть и другой опыт.

Кстати, аккумулятоные УШМ производят и бош и макита, на makita dga504zx2, кстати, стоит как раз БК мотор :-)

Ну по поводу модельных движков, даже на этом сайте есть БК моторы мощностью свыше 4000 Вт :-)

PPS. По поводу моторамы - вы можете делать с люминия, я предпочту напечатать.

Алюминий обычно пилю ножовкой. Ручной.

Имея 2 болгарки (900 и 2200 Вт), электролобзик и специальные пилки по Al. И удлинитель на 25м. Не пошло. Алюминий даже на сверла прилипает, чуть скорость повыше сделаешь.

Ценник на аккумуляторные болгарки такой, что возникают мысли о смысле жизни.

Также и ценник на мощные движки + контроллер + аккумулятор.

Имея такие комплекты, мысли не про болгарку, а сделать большой дрон и поднимать на нем себя. Но цена пока слишком велика для эксперимента.

PS. Разумеется, если аккумуляторные болгарки производят, значит, они нужны. Для выездных бригад, например. Но, модельные моторы и моторы для инструмента - совершенно разные по ресурсу, производительности и цене. И ставить модельный мотор на инструмент, для меня это все равно, что ставить мотор от Феррари на грузовик. Можно, но нерационально.

Всему свое место !

Сделайте модель из победита, бумаги, мрамора, бетона или бронзы - с удовольствием обсудим плюсы и минусы такого решения.

Напечатанный пластиковый пропеллер из PLA с постобработкой оказался гораздо прочнее и эластичнее "заводских" китайских из пластика собраного на местной свалке ))) Однако если оставить самолет на солнышке летом... ;)

Почему именно цельнонапечатанная, а не армированная карбоном или алюминием?

Я же пару моторов на карбоновую трубку не напрямую прикрепляю. а через напечатенные элементы. Вот такие:

Тут и углубления под винты для крепления моторов, и отверстия под заклепки.

При этом, сначала моторы прикручиваются к алюминиевым уголкам, потому что потом доступа к ним не будет.

А как иначе сделать лучи с двойными моторами?

Вот тут удлиняющую вставку и разгрузочный "рог" разумно из карбона или фанеры лепить ? А ведь можно было ))) Однако напечатанное нужной формы, цвета и почти того же материала гораздо лучше ! А на солнце летом оставить на часок-другой - расплавится (PLA) и деформируется всё...

А тут - пилил под камеру.

Хотя, иной раз проще сгородить из подручных средств, чем замоделить нужное :-)

Но, насколько вижу, тема не только не вызывает интереса, но и дает молчаливый негатив.

В чем причина?

Или в том, что нет видео с результатами?

Квадрик летает, имеет примерно двойной запас тяги, электроника простейшая с полностью ручным управлением. Летает минут 20. FPV пока не освоили, видео полета - скучнейшее. Остальное в процессе.

Или в недостаточности текста и его плохом оформлении?

Или в непопулярности технологии?

Лично мое мнение, что технология послойной печати - это именно хоббийная технология и пригодна для создания действующих макетов, а также шаблонов, стапелей.

Как замена примитивных Лего-роботов, показываемых по ТВ - очень даже пойдет.

А цельнонапечатанная авиамодель смысла не имеет, хотя с современными моторами полетит даже сарай.

И главное здесь - понять, зачем нужна эта техника, какие задачи она может решать и какие наоборот, не может. Реаламируемое мнение, что любые - глубокое заблуждение.

И вместе с тем, лично у меня вызвало большое удивление, насколько это просто - сделать квадрокоптер.

Немного конструктивной критики: "дизайн" изделий грубоват, много пустого пространства. По поводу "пылезащитных колпачков" - повреждений моторов пылью находящейся в воздухе, не видел, а вот сгоревших от перегрева - немеряно ))) Подумайте над этим.

"Много пустого пространства"? А куда меньше-то? И так, корпус - это треть от рамы. Будет меньше - будет сильнее изнибающий момент на крепления ножках, будут короче ножки - будет падать при посадке, повреждать винты.

Сделать ножки под моторами - при жесткой посадке будет удар в раму. Погнется рама - такой же ровной ее уже не сделать. А сейчас, сломаются ножки - всего лишь надо перепечатать нижнюю деталь.

И FPV оборудование, камера-передатчик-АКБ. Отверстие сверху - под антенну передатчика.

И пустое пространство веса не добавляет )