В общем, дело было так!

Мне очень нравятся самолеты первой мировой, а у этих самолетов как вы все знаете деревянные винты.

Но кто-то скажет, купи деревянный винт, или вообще не парься какой там винт какая разница, пластмассовый или деревянный, главное чтоб летел, и будет прав.

Второй скажет, сделай винт сам, чего тут сложного, и тоже будет прав.

Я больше склоняюсь ко второму варианты!

Но есть одно но! мне было лень его строгать ручками :)

Поэтому я решил, как то облегчить себе жизнь.

Строить всякие приспособы я люблю, ЧПУ!!! подумал я, и начал считать. Бюджет :( не потянул, да и оправданность проекта, дорогие пропеллеры выйдут, но есть и плюсы, это универсальность ЧПУ!

Но тут меня опять охладил кошелек :(

Так что же делать? подумал я и решил, делать копировальный станок!

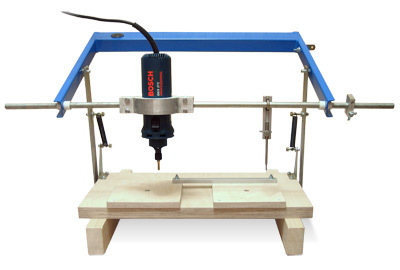

Но какой, полазив в интернете, наткнулся на стандартные копировальные станки коих в интернете полно!

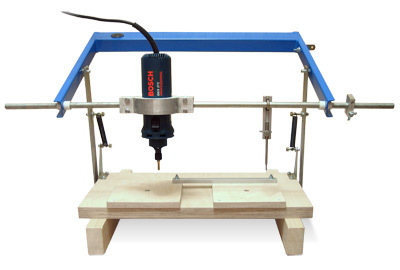

Вот так они и им подобные выглядят!

Но тут мне не хватало автоматики и я начал прикидывать, как его более автоматизировать!

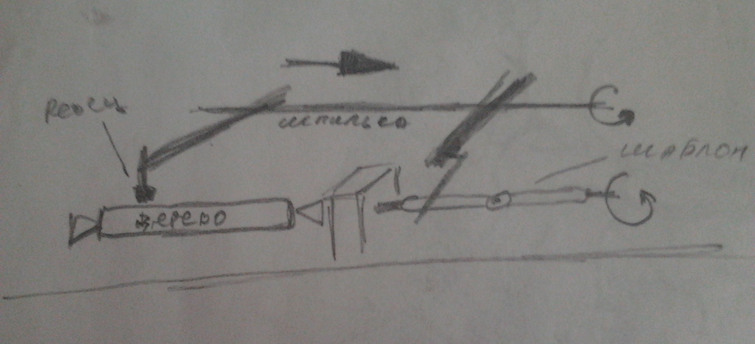

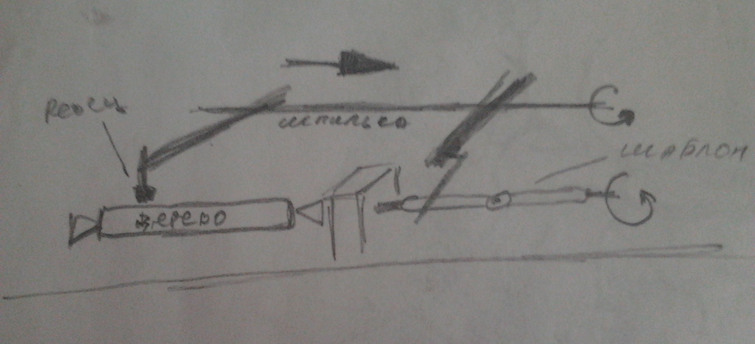

И в ходе моих размышлений родился набросок, будущего станка!

И я начал строить!

Скажу сразу полной постройки станка выкладывать не буду, так как ее нет, по причине того, что станок я строил, когда было свободное время, а так как я работаю на двух работах времени у меня очень мало!

Да и сам станок претерпел многократного рестайлинга!

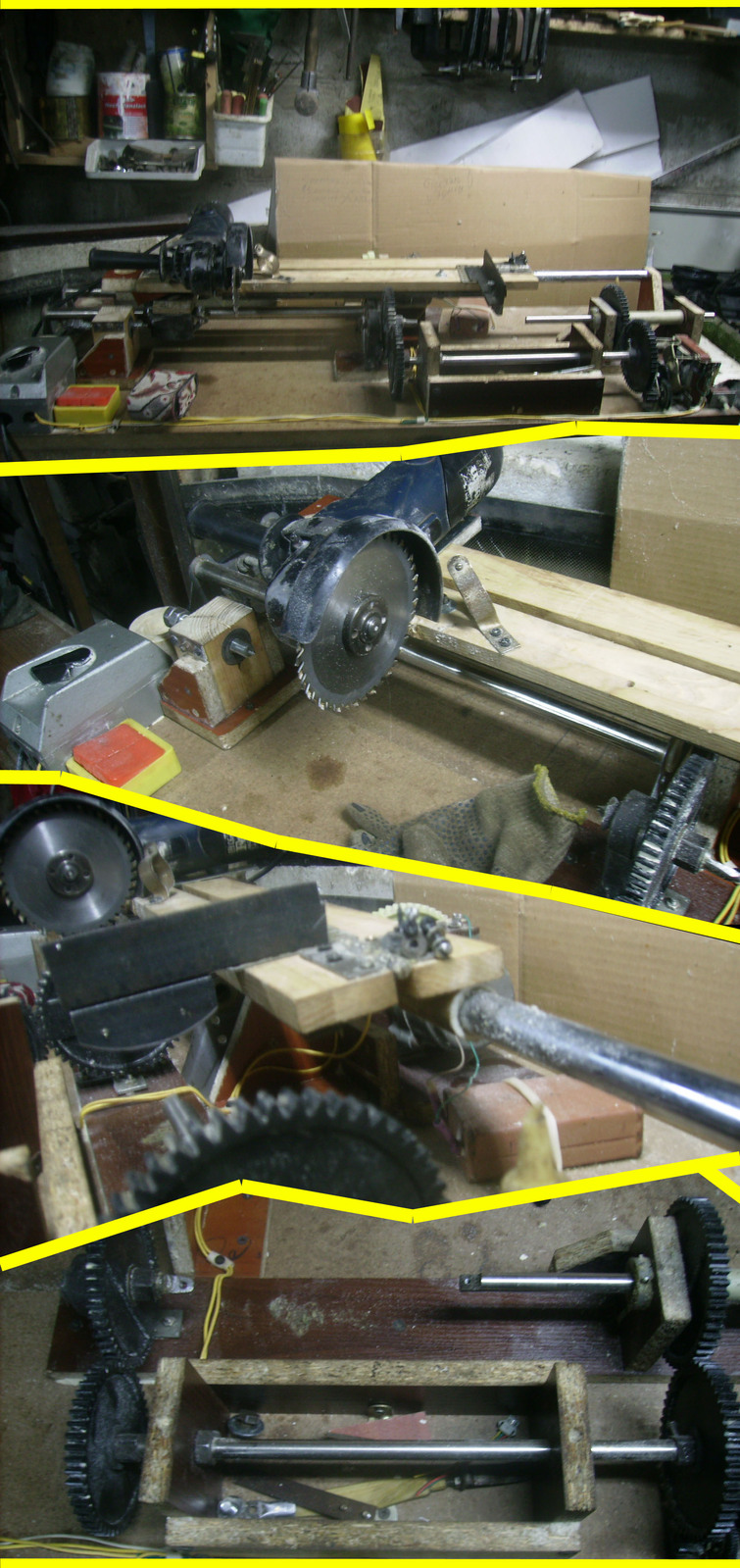

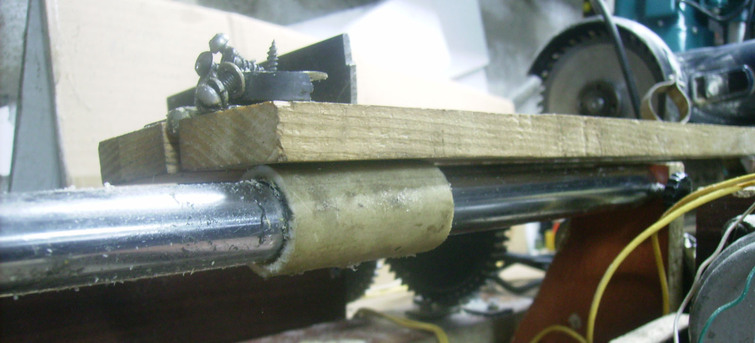

Вот фото самого первого рабочего образца.

Как видно на фото, в качестве режущего инструмента была выбрана простая народная болгарка, с дисковой фрезой.

Такой инструмент был выбран не случайно, его доступность, дешевизна фрез и сыграло ключевую роль!

Этот станок уже мог, делать пропеллеры но я не остановился. там было много минусов:

1) он приводился в движение руками, приходилось крутить ручку, которая была прикреплена к шпильки (ее не видно на фото).

2) это люфты кареты на которой висит болгарка.

3) это ременная передача которая могла соскочить во время работы и тем самым свисти ее к нулю.

Последовал второй вариант!

Из воспоминаний о нем осталось только коротенькое видео.

Как видно из видео, станок автоматизирован!

Шпильку крутит мотор с редуктором, а передача крутящего момента, на ось с заготовкой и шаблоном происходит с помощью шестеренок.

Но и здесь без минусов не обошлось, выделю один и очень большой.

Это скручивание шаблона пропеллера, чем дальше от начала, тем сильнее. Вследствие чего лопасти были не одинаковыми!

Этого не было замечено в первом варианте станка так как там, в качестве шаблона был использован отлитый из обычного свинца пропеллер, он был достаточно жестким и не скручивался.

Но я хотел использовать обычные винты, которые можно купить в интернет магазинах.

И уже используя их в качестве шаблона выпиливать свои!

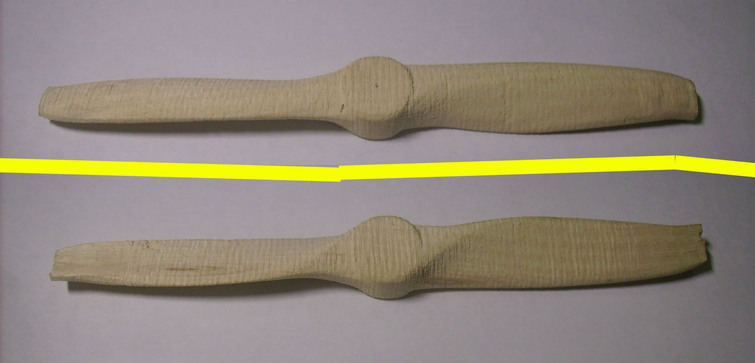

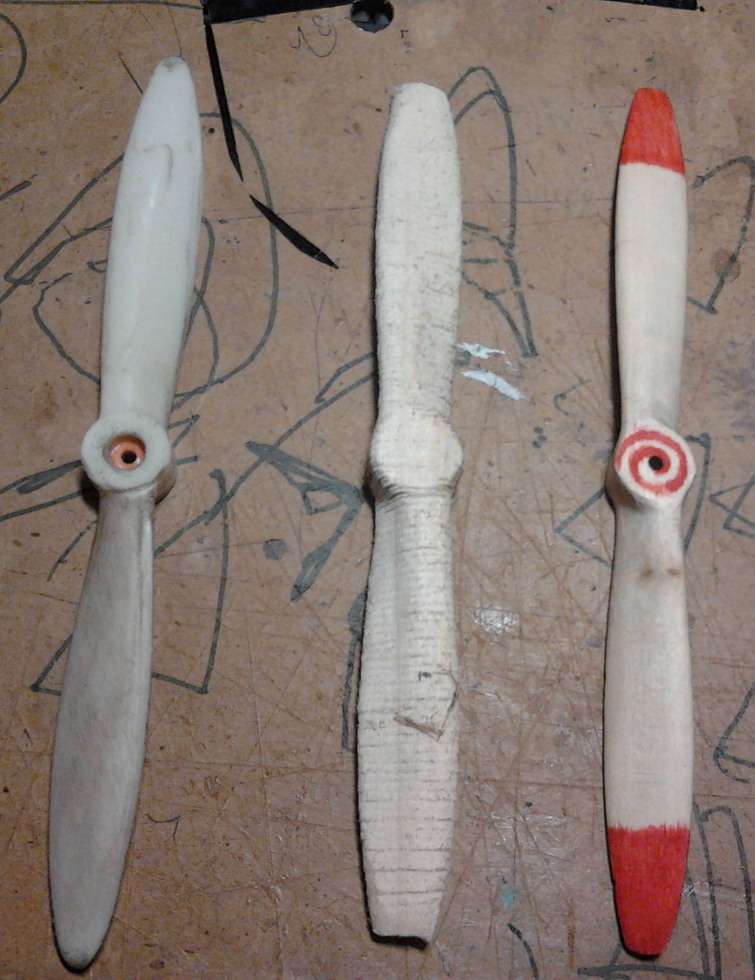

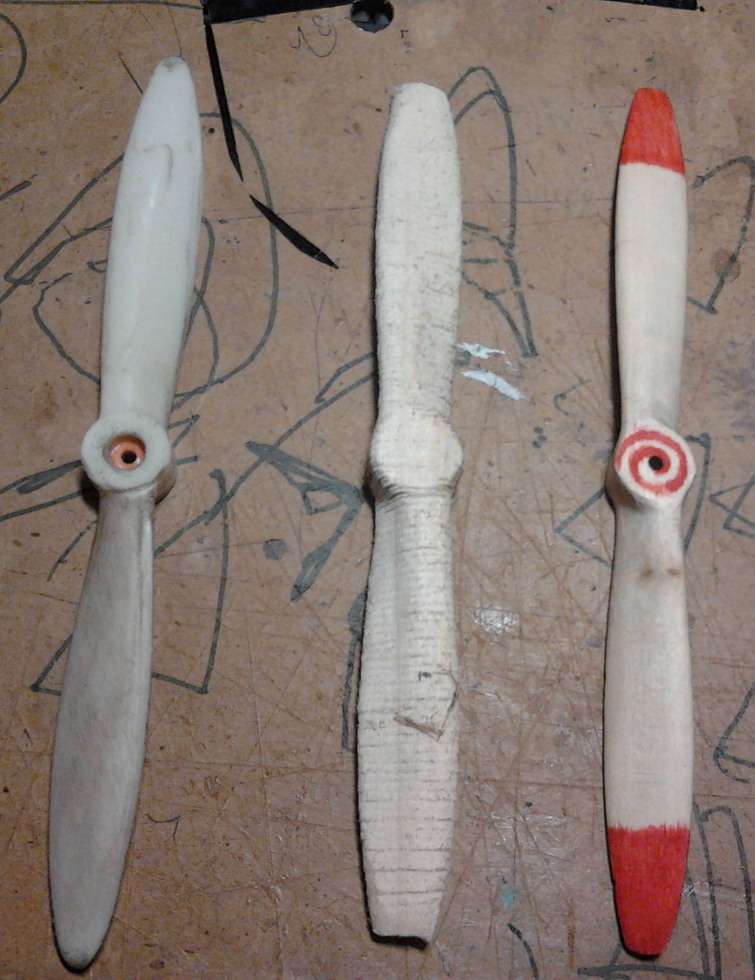

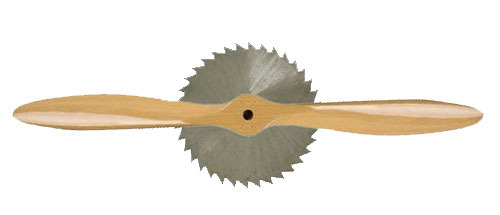

И я стал использовать вот такой.

Вот тут то и появилось, то самое скручивание!

Я немного помучался в попытках как то решить эту проблему и забросил станок...

И так прошел год, решение пришло ко мне само собой (не буду писать где это произошло :) )

В общем решение довольно простое, всего то на всего нужно вращать шаблон с двух сторон!

И тут понеслась, первое что мне пришлось осознать так это то, что мой прежний станок не подходит для модернизации. Банально не хватало места на его основании, да и основание было мягко говоря не ахти. Поэтому было принято решение о постройке совсем нового станка. Разобрав старый станок, я приступил к поиску нового основания, им стал лист МДФ 20мм.

Детально описывать процесс постройки нет смысла, да и сам процесс не фиксировался. Так как плана или чертежа постройки станочка небыло, была чистая импровизация, и поэтому станок в процессе постройки неоднократно менял конструкцию.

Так что я просто разобрал его на основные узлы, чтоб продемонстрировать вам как он устроен.

Смотрим фото товарищи!

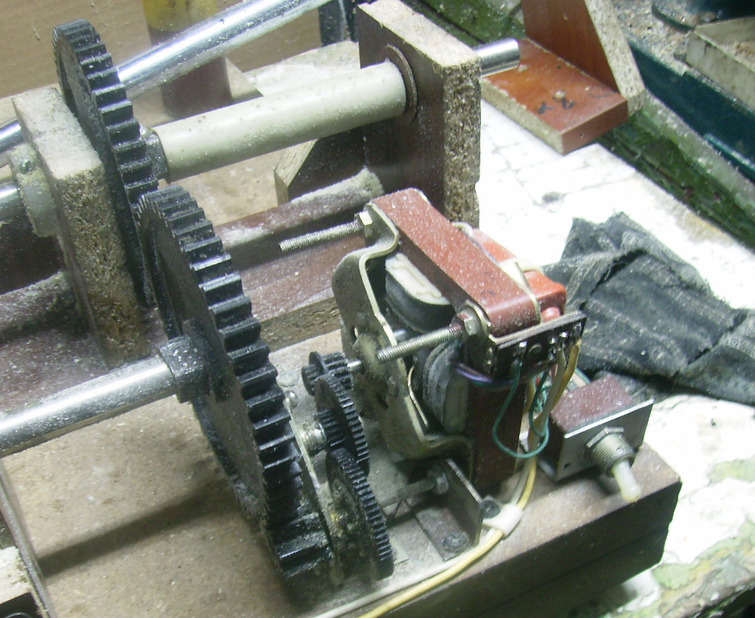

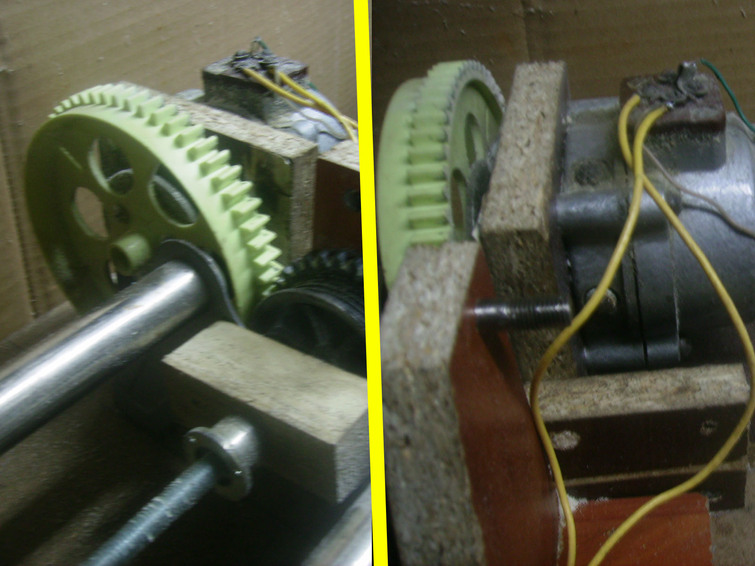

Самодельный редуктор из старой оргтехники, с асинхронным мотором, есть реверс на всякий случай!

Второй редуктор. (использован мотор РД-9 с редуктором)

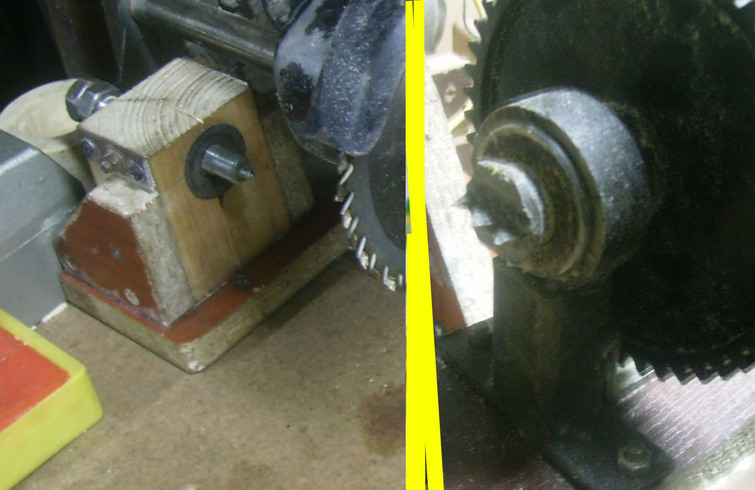

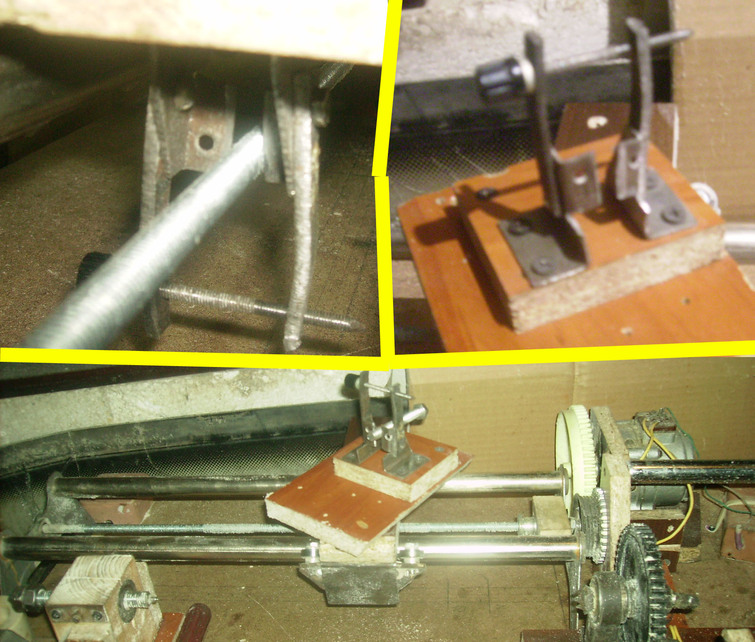

Передняя и задняя бабки.

Вот эта приспособление используется вместо гайки, позволяет быстро вернуть режущую часть станка в исходное положение.

Основная движущая часть станка выполнена на вот таких направляющих.

Еще одно направляющее служит для поддержания, тем самым исключая перекосы при движении вверх и вниз.

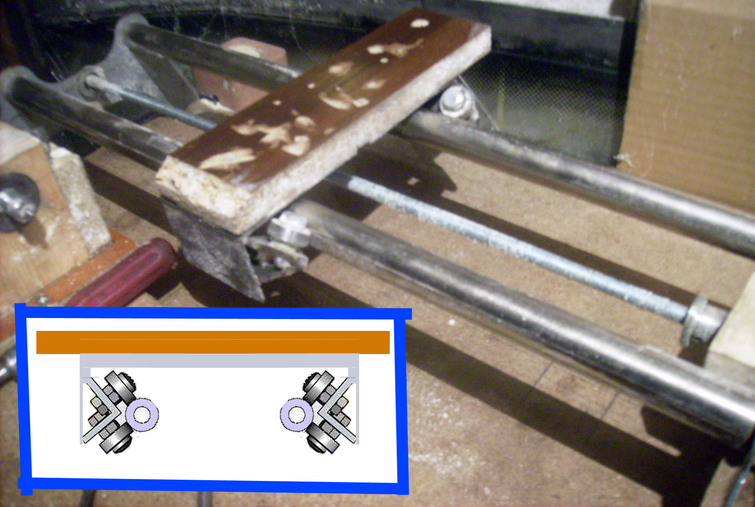

Далее следует одна из основных деталей станка, не знаю как ее назвать, но ее роль понятна.

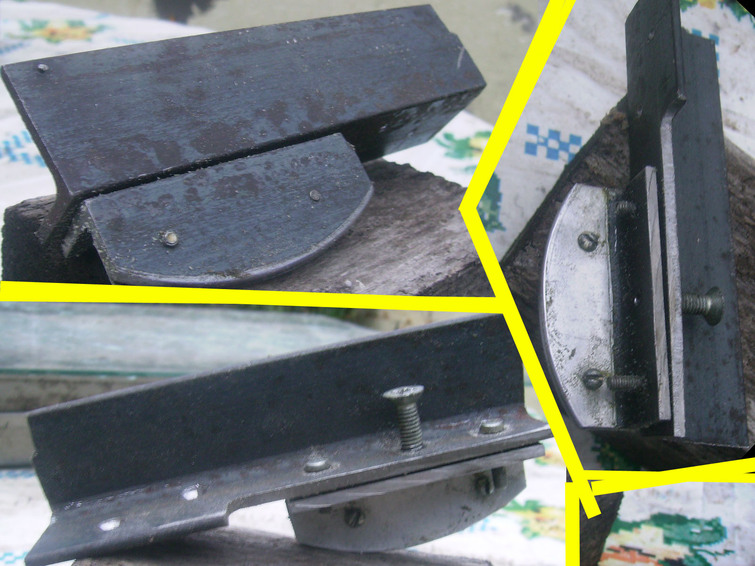

Еще одна немаловажная деталь, это щуп.

Выполнен из двух стальных уголков, радиус полукруглого спила равен радиусу фрезы.

Есть возможность регулировки высоты.

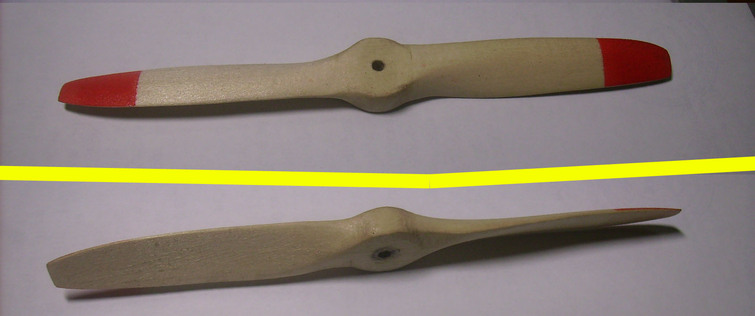

Вот что мы получаем в итоге.

Остается ошкурить, просверлить отверстие, отбалансировать и по возможности покрыть лаком!

В качестве материала использую липу, мне очень нравиться.

Станок постоянно дорабатывается и уже на момент написания статьи были внесены мелкие изменения...

Ну в общем и КОНЕЦ!

п. с. Друзья еще раз утверждаю, люди которые будут говорить что легче купить пропеллер и все такое вы правы, спорить не буду, самолеты тоже можно покупать, а не строить.

Но те кто любят делают что то своими руками меня поймут.

Мне очень нравятся самолеты первой мировой, а у этих самолетов как вы все знаете деревянные винты.

Но кто-то скажет, купи деревянный винт, или вообще не парься какой там винт какая разница, пластмассовый или деревянный, главное чтоб летел, и будет прав.

Второй скажет, сделай винт сам, чего тут сложного, и тоже будет прав.

Я больше склоняюсь ко второму варианты!

Но есть одно но! мне было лень его строгать ручками :)

Поэтому я решил, как то облегчить себе жизнь.

Строить всякие приспособы я люблю, ЧПУ!!! подумал я, и начал считать. Бюджет :( не потянул, да и оправданность проекта, дорогие пропеллеры выйдут, но есть и плюсы, это универсальность ЧПУ!

Но тут меня опять охладил кошелек :(

Так что же делать? подумал я и решил, делать копировальный станок!

Но какой, полазив в интернете, наткнулся на стандартные копировальные станки коих в интернете полно!

Вот так они и им подобные выглядят!

Но тут мне не хватало автоматики и я начал прикидывать, как его более автоматизировать!

И в ходе моих размышлений родился набросок, будущего станка!

И я начал строить!

Скажу сразу полной постройки станка выкладывать не буду, так как ее нет, по причине того, что станок я строил, когда было свободное время, а так как я работаю на двух работах времени у меня очень мало!

Да и сам станок претерпел многократного рестайлинга!

Вот фото самого первого рабочего образца.

Как видно на фото, в качестве режущего инструмента была выбрана простая народная болгарка, с дисковой фрезой.

Такой инструмент был выбран не случайно, его доступность, дешевизна фрез и сыграло ключевую роль!

Этот станок уже мог, делать пропеллеры но я не остановился. там было много минусов:

1) он приводился в движение руками, приходилось крутить ручку, которая была прикреплена к шпильки (ее не видно на фото).

2) это люфты кареты на которой висит болгарка.

3) это ременная передача которая могла соскочить во время работы и тем самым свисти ее к нулю.

Последовал второй вариант!

Из воспоминаний о нем осталось только коротенькое видео.

Как видно из видео, станок автоматизирован!

Шпильку крутит мотор с редуктором, а передача крутящего момента, на ось с заготовкой и шаблоном происходит с помощью шестеренок.

Но и здесь без минусов не обошлось, выделю один и очень большой.

Это скручивание шаблона пропеллера, чем дальше от начала, тем сильнее. Вследствие чего лопасти были не одинаковыми!

Этого не было замечено в первом варианте станка так как там, в качестве шаблона был использован отлитый из обычного свинца пропеллер, он был достаточно жестким и не скручивался.

Но я хотел использовать обычные винты, которые можно купить в интернет магазинах.

И уже используя их в качестве шаблона выпиливать свои!

И я стал использовать вот такой.

Вот тут то и появилось, то самое скручивание!

Я немного помучался в попытках как то решить эту проблему и забросил станок...

И так прошел год, решение пришло ко мне само собой (не буду писать где это произошло :) )

В общем решение довольно простое, всего то на всего нужно вращать шаблон с двух сторон!

И тут понеслась, первое что мне пришлось осознать так это то, что мой прежний станок не подходит для модернизации. Банально не хватало места на его основании, да и основание было мягко говоря не ахти. Поэтому было принято решение о постройке совсем нового станка. Разобрав старый станок, я приступил к поиску нового основания, им стал лист МДФ 20мм.

Детально описывать процесс постройки нет смысла, да и сам процесс не фиксировался. Так как плана или чертежа постройки станочка небыло, была чистая импровизация, и поэтому станок в процессе постройки неоднократно менял конструкцию.

Так что я просто разобрал его на основные узлы, чтоб продемонстрировать вам как он устроен.

Смотрим фото товарищи!

Самодельный редуктор из старой оргтехники, с асинхронным мотором, есть реверс на всякий случай!

Второй редуктор. (использован мотор РД-9 с редуктором)

Передняя и задняя бабки.

Вот эта приспособление используется вместо гайки, позволяет быстро вернуть режущую часть станка в исходное положение.

Основная движущая часть станка выполнена на вот таких направляющих.

Еще одно направляющее служит для поддержания, тем самым исключая перекосы при движении вверх и вниз.

Далее следует одна из основных деталей станка, не знаю как ее назвать, но ее роль понятна.

Еще одна немаловажная деталь, это щуп.

Выполнен из двух стальных уголков, радиус полукруглого спила равен радиусу фрезы.

Есть возможность регулировки высоты.

Ну друзья впринцепи все основные моменты я описал, и пора уже посмотреть на что он способен.

На выпиливание винта 8х4 уходит порядка 8-10 минут.Вот что мы получаем в итоге.

Остается ошкурить, просверлить отверстие, отбалансировать и по возможности покрыть лаком!

В качестве материала использую липу, мне очень нравиться.

Станок постоянно дорабатывается и уже на момент написания статьи были внесены мелкие изменения...

Ну в общем и КОНЕЦ!

п. с. Друзья еще раз утверждаю, люди которые будут говорить что легче купить пропеллер и все такое вы правы, спорить не буду, самолеты тоже можно покупать, а не строить.

Но те кто любят делают что то своими руками меня поймут.

Очень здоровский станок!

однажды на презентацию нового русского супервездехода, способного передвигаться абсолютно по любой поверхности, пригласили иностранных специалистов. Они долго осматривали вездеход, охали и ахали, и наконец, сказали:

-что только русские не придумают, лишь бы дороги не ремонтировать!

Просто по размерам фюзеляж туда не влезет, а так если увеличить размер станка то можно и фюзеляжи точить.

Этот как хлеб, на каждом углу его продают но нет, есть люди которые покупают хлебопечь и пекут хлеб сами!

http://www.parkflyer.ru/98040/product/1187022/

кстати как на видео, в 30-40 годы(сейчас не знаю что изменилось), также винты делали

смотреть с 1м 45сек