Многие из нас обращались в фирмы для изготовления деталей на станках с ЧПУ. Я решил сделать свой. в этой статье буду рассказывать каждый шаг создания своего станка

Сразу хочу попросить прощения, если буду использовать не технические выражения или будут ляпы, поправляйте, критикуйте. Материал будет обновляться по мере поступления средств, так как постройка станка дело не дешёвое, хотя смотря с какой стороны посмотреть. И так приступим!

На просторах интернета полно всяких схем, картинок, чертежей, примеров исполнений и даже готовых решений станков для хобби. Они отличаются размерами, степенями свободы, скоростью, конструкцией, ценой да и много чем еще.

Как же выбрать станок?! Здесь дело упирается в материально-финансовую часть и задач, которые нужно выполнять. Если надо обрабатывать заготовки из мягкого материала (модельная фанера, пенопласт, пластик), то можно экономить на материале для самого станка и сделать его из фанеры, если же надо обрабатывать метал, то здесь к жесткости конструкции особые требования. Так же надо учесть и скоростные характеристики станка, для каждого материала есть свои скорости обработки.

В моем случае это изготовление деталей из фанеры или бальзы, для моделей самолетов, следовательно, жесткостью конструкции можно пренебречь. Да и скоростные характеристики тоже гораздо меньше чем при обработке металлов. Станок будет 3-х координатный, из фанеры 12-18 мм, на винтах ШПВ и прецизионных направляющих. Что это такое и почему именно так, чуть дальше.

В своё время мне достались несколько ШД, ДШИ-200-1-1.

Довольно не плохие моторы:

Частота приёмистости 1200 Гц

Шаг 1.8 град.

Номинальное напряжение 30В

Моторы у меня есть, больше ничего нет, ни направляющих ни винтов ни самого корпуса.

Поэтому расчет всего станка буду вести от электроники. Если у вас есть направляющие и винты, но нет моторов, тогда вам надо идти от механики.

После того как определились с исполнением можно идти дальше.

Любой станок можно разделить на три части:

- Аппаратная часть (электронная начинка)

- Механика

- Программная часть

Все они взаимосвязаны между собой, для больших и массивных станков, требуется более мощные двигатели, для обработки металла большая точность обработки, а следовательно и качество подвижных конструкций. Начнем с аппаратной части, так как она менее затратная и у меня есть от чего оттолкнуться.

Аппаратная часть.

Так как станок имеет три координаты: «X», «Y», «Z», нам понадобиться как минимум три шаговых двигателя далее ШД, что бы передвигаться по координатам. Именно ШД, они позволяют повернуть вал на определённый угол. Соответственно, с их помощью можно повернуть вал и на определённое число оборотов, потому что N оборотов - это тоже определённый угол, равный 360*N, и, в том числе, на нецелое число оборотов, например на 0.75 оборота, 2.5 оборота, на 3.7 оборота и т.д. Этими возможностями шаговых двигателей определяется и область их применения.

Существует 3 типа ШД:

Реактивные:

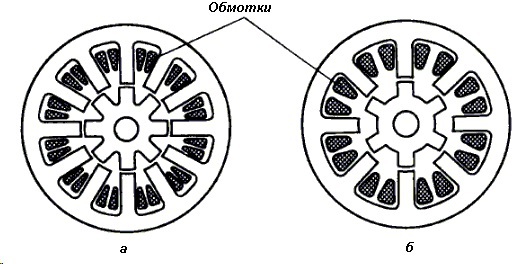

Поперечное сечение реактивных ШД.

а) трехфазный б) четырёхфазный.

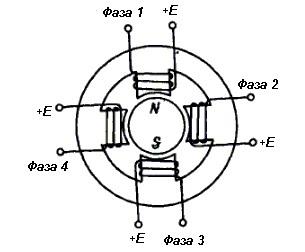

На постоянных магнитах:

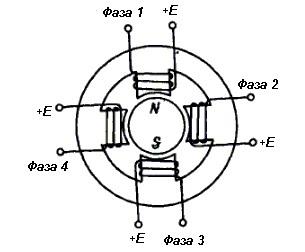

Поперечное сечение четырехфазного ШД на постоянных магнитах.

Гибридные

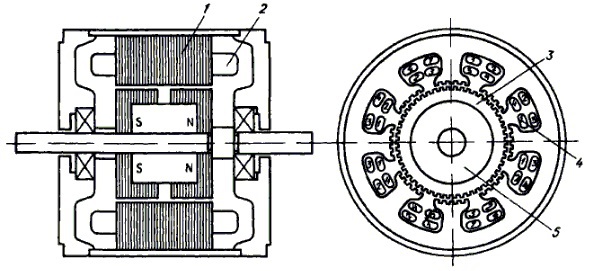

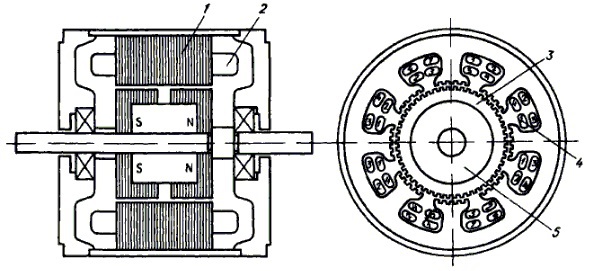

Конструкция гибридного ШД:

1 - магнитопровод статора, 2 - обмотки, 3 - магнитопровод ротора, 4 - обмотка статора, 5 - постоянный магнит.

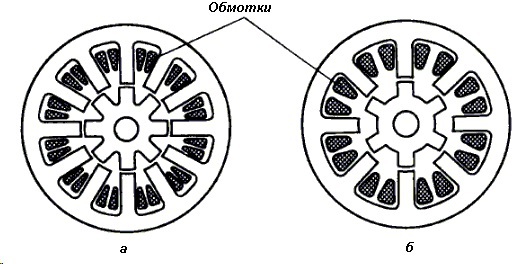

Структура ротора гибридного ШД:

1 - шихтовая сталь, 2- постоянный магнит.

Из доступных радиолюбителю являются движки от принтеров которые являются гибридными ШД, других я просто не встречал, поэтому в дальнейшем речь пойдёт о них.

Ну вот из чего состоит ШД и, что он себя представляет разобрались самое время вникать как этим добром управлять. Различают одно и двухфазное возбуждение. В дальнейшем я буду рассматривать четырехфазный ШД т.к. именно с ним я работал в трехфазном всё аналогично.

Часть II http://www.parkflyer.ru/79798/blogs/view_entry/8135/

Часть III http://www.parkflyer.ru/79798/blogs/view_entry/8136/

На просторах интернета полно всяких схем, картинок, чертежей, примеров исполнений и даже готовых решений станков для хобби. Они отличаются размерами, степенями свободы, скоростью, конструкцией, ценой да и много чем еще.

Как же выбрать станок?! Здесь дело упирается в материально-финансовую часть и задач, которые нужно выполнять. Если надо обрабатывать заготовки из мягкого материала (модельная фанера, пенопласт, пластик), то можно экономить на материале для самого станка и сделать его из фанеры, если же надо обрабатывать метал, то здесь к жесткости конструкции особые требования. Так же надо учесть и скоростные характеристики станка, для каждого материала есть свои скорости обработки.

В моем случае это изготовление деталей из фанеры или бальзы, для моделей самолетов, следовательно, жесткостью конструкции можно пренебречь. Да и скоростные характеристики тоже гораздо меньше чем при обработке металлов. Станок будет 3-х координатный, из фанеры 12-18 мм, на винтах ШПВ и прецизионных направляющих. Что это такое и почему именно так, чуть дальше.

В своё время мне достались несколько ШД, ДШИ-200-1-1.

Довольно не плохие моторы:

Частота приёмистости 1200 Гц

Шаг 1.8 град.

Номинальное напряжение 30В

Моторы у меня есть, больше ничего нет, ни направляющих ни винтов ни самого корпуса.

Поэтому расчет всего станка буду вести от электроники. Если у вас есть направляющие и винты, но нет моторов, тогда вам надо идти от механики.

После того как определились с исполнением можно идти дальше.

Любой станок можно разделить на три части:

- Аппаратная часть (электронная начинка)

- Механика

- Программная часть

Все они взаимосвязаны между собой, для больших и массивных станков, требуется более мощные двигатели, для обработки металла большая точность обработки, а следовательно и качество подвижных конструкций. Начнем с аппаратной части, так как она менее затратная и у меня есть от чего оттолкнуться.

Аппаратная часть.

Так как станок имеет три координаты: «X», «Y», «Z», нам понадобиться как минимум три шаговых двигателя далее ШД, что бы передвигаться по координатам. Именно ШД, они позволяют повернуть вал на определённый угол. Соответственно, с их помощью можно повернуть вал и на определённое число оборотов, потому что N оборотов - это тоже определённый угол, равный 360*N, и, в том числе, на нецелое число оборотов, например на 0.75 оборота, 2.5 оборота, на 3.7 оборота и т.д. Этими возможностями шаговых двигателей определяется и область их применения.

Существует 3 типа ШД:

Реактивные:

Поперечное сечение реактивных ШД.

а) трехфазный б) четырёхфазный.

На постоянных магнитах:

Поперечное сечение четырехфазного ШД на постоянных магнитах.

Гибридные

Конструкция гибридного ШД:

1 - магнитопровод статора, 2 - обмотки, 3 - магнитопровод ротора, 4 - обмотка статора, 5 - постоянный магнит.

Структура ротора гибридного ШД:

1 - шихтовая сталь, 2- постоянный магнит.

Из доступных радиолюбителю являются движки от принтеров которые являются гибридными ШД, других я просто не встречал, поэтому в дальнейшем речь пойдёт о них.

Ну вот из чего состоит ШД и, что он себя представляет разобрались самое время вникать как этим добром управлять. Различают одно и двухфазное возбуждение. В дальнейшем я буду рассматривать четырехфазный ШД т.к. именно с ним я работал в трехфазном всё аналогично.

Часть II http://www.parkflyer.ru/79798/blogs/view_entry/8135/

Часть III http://www.parkflyer.ru/79798/blogs/view_entry/8136/

и зачем метровые направляющие?! одна делится пополам, это если нужна с упором.

http://citydelo.ru/p10286180-tsilindricheskaya-napravlyayuschaya-wcs.html

а на ebay и того дешевле..

они все стальные, только сталь стали рознь.. одна прецизионная а вторая обычная углеродистая. Об этом я тоже собирался писать в статье и в чем разница и зачем и почему и как считать..

1800р метр направляющая их пару надо. Плюс каретки 4 шт в среднем по 500р. И это только на одну ось.Думаю сами сосчитаете сколько выйдет в итоге.

Так же никогда не слышал про прецезионную сталь? Это что за марка такая? Может все же прецезионная обработка?

и зачем метровые направляющие?! одна делится пополам, это если нужна с упором.