Добрый день, моделисты. Несколько лет назад я написал в ленту статью, в которой пошагово описывалось, как путем несложных манипуляций сделать у себя в гараже мини-плавильню алюминия и его сплавов и, собственно, направить мощь этой плавильни так сказать в нужное нам русло - на изготовление, а именно на отливку алюминиевых деталей (вот ссылка на статью для тех кто не читал http://www.parkflyer.ru/ru/blogs/user_feed/65284/ ). Но впоследствии выяснилось, что полученные детали, а именно рычаги подвески моей РУ машины, оказались очень хрупкими и к тому же меньшего размера, так как при застывании дюраль дает усадку. Но сейчас не об этом.

В этой статье я расскажу вам о новом способе изготовления, не побоюсь этого слова, "ВЕЧНЫХ" рычагов подвески РУ автомоделей, и не только их, потому как возможности данного способа поистине безграничные. А также поделюсь своими "недоинженерными" наработками в области автомоделирования.

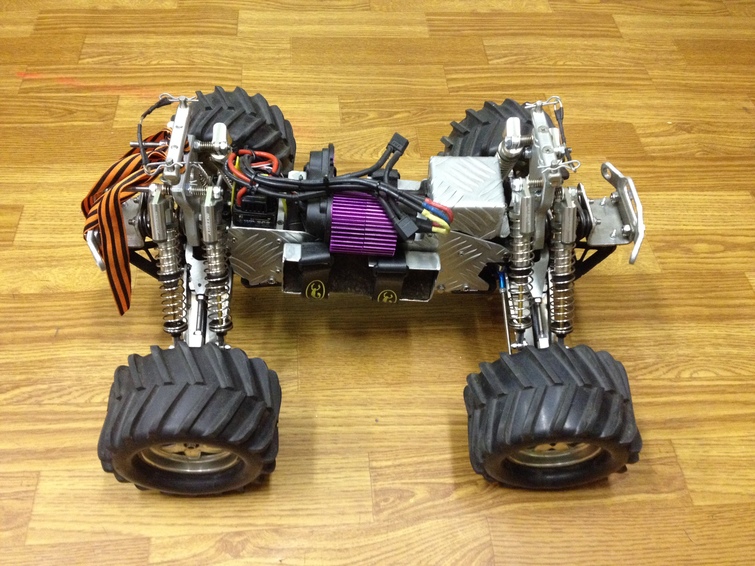

А вот и мое "чудо техники" (да, я знаю, что это тяжеленный неуправляемый кирпич, но он мне все равно нравится :))

В этой статье я расскажу вам о новом способе изготовления, не побоюсь этого слова, "ВЕЧНЫХ" рычагов подвески РУ автомоделей, и не только их, потому как возможности данного способа поистине безграничные. А также поделюсь своими "недоинженерными" наработками в области автомоделирования.

А вот и мое "чудо техники" (да, я знаю, что это тяжеленный неуправляемый кирпич, но он мне все равно нравится :))

Возможно вы спросите:"Что это за машина вообще?"

А началось все с купленного мной с рук в ужасном, раздолбанном состоянии HPI E-Savage абсолютно безо всякой электроники и аккумов за 1500 рублей. Именно с этого момента я начал заниматься моделизмом. На тот момент мне показалось, что бедняжку Savage еще можно спасти и после первого моего ремонта получилось следующее:

Собственно я добавил чуть чуть алюминиевых деталей к стоковой комплектации(крышку днища, отсек для аккума, крышку радиобокса(которой не было почему-то)), ну и заменил все поломанные детали на стоковые пластиковые.

Впоследствии я установил в него бесколлекторную систему и начал кататься.

Но, как и во всех сказках, счастье длилось недолго)

Вскоре пластиковые детали подвески(рычаги) и приводы стали ломаться и у меня появилась навязчивая мысль: "А что, если сделать Savage "железным" и заменить большинство стоковых деталей на металлические?"

И я стал очень долго и упорно вручную вырезать детали из алюминия, потом придумал способ литья деталей(о чем старая статья), а дальше вы знаете. Я отлил рычаги, установил, и на первом же прыжке)) они рассыпались как стеклянные. Но я увлекся предысторией.

Далее я очень долго ходил и страдал, думая, а как же мне сделать "крепкие" рычаги. И ответ, как ни странно, пришел сам собой.

В моем любимом гараже появился ЧУДО-аппарат аргоно-дуговой сварки.

С этим изобретением века можно варить все что угодно от "черняги" до титановых сплавов чуть ли не в свадебном костюме(даже не испачкаетесь)

Я довольно быстро освоил работу с этим аппаратом и вскоре решил сделать себе рычаги из листовой "нержавейки"

Вы возможно заметили, что "уши" крепления амортизаторов отличаются по длине, это сделано на паре передних рычагов для того чтобы новые "толстенные" амортизаторы(способные держать такой вес) не цеплялись за поворотные тяги.

Самое сложное в изготовлении подобного рода запчастей заключается в том, чтобы вырезать все необходимые части из интересующего металла(в моем случае нержавейка нормально так сопротивлялась) и подогнать их друг к другу перед сваркой. В итоге мучился я с этими рычагами аж 3 долгих дня, но результат меня порадовал, теперь их практически невозможно сломать.

Хотя есть и минусы. Они получились очень даже увесистыми и пришлось покупать мощные амортизаторы(о чем я уже упоминал). Но для тех у кого есть деньги могу предложить сделать их из титана(для самых крутых). Титан варится таким чудо-аппаратом даже проще нержавейки(лично пробовал), и детали будут легкие необычайно.

Рычаги я намеренно сделал длиннее стоковых на 2 см каждый, таким образом расширив колесную базу на 4 см. Это повысило устойчивость к опрокидыванию моего "кирпича" на поворотах(на литых рычагах стандартной длины он очень сильно опрокидывался).

Соответственно новые рычаги потребовали новых стальных карданов нестандартно большей длины, а так как в моем городе у меня не было возможности найти токарный станок по металлу и токаря(хотя токарь впринципе необязателен), то мне пришлось опять "колхозить" как в случае с ушами для амортизаторов.

Я сделал следующее(единственно возможное на мой взгляд в тот момент):

- Взял готовые металлические карданы(короткие)

- Разрезал их пополам

- Взял стальной пруток и просверлил его вдоль оси(на сверлильном станке)

- Вставил половинки карданов в просверленные прутки

- Отрегулировал по длине и приварил по кругу места соединения.

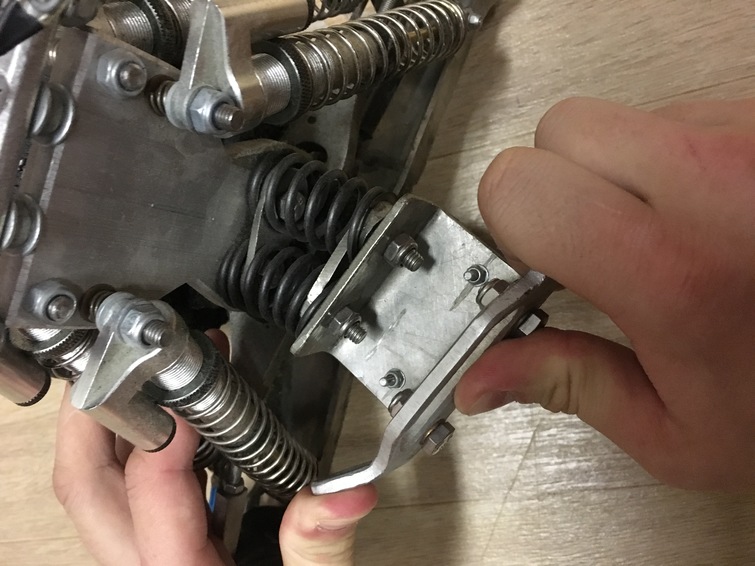

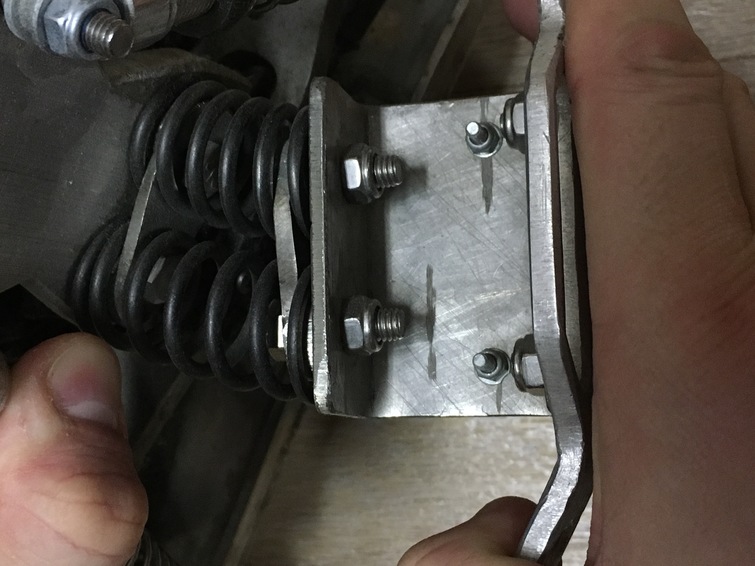

Далее возникла новая проблема - крепление новых амортизаторов к базе.

Вырезал из алюминия новые бабочки и придумал как прикрутить к ним аморты.

Это передняя бабочка, в которой сделан учет на разную высоту нижних креплений амортизаторов.

Это задняя бабочка, сзади амортизаторы на одной высоте.

После этого всего я вырезал новые боковые пластины базы из алюминия потолще.

Далее я придумал как сделать такие бамперы спереди и сзади, чтобы все случайные(или намеренные) удары об стены машины компенсировались.

Вот что я сделал:

Данная конструкция позволяет компенсировать удары практически под любым углом(что видно далее).

Пружины для бамперов я взял с клапанов советского мотоцикла Днепр.

Далее я заменил кулаки на алюминиевые(их пришлось купить, как и амортизаторы), вставил дифференциалы помощнее чем стоковые, поставил пиньон с малым количеством зубов, чтобы снизить нагрузку на БК систему.

Сшил красивый черный комбинезончик из плотного прорезиненного брезента для защиты внутренностей от пыли и брызг, а в зимнее время от снега. И получилось что-то вроде этого.

Тест-драйв этого монстра показал, что для такого веса нужна система помощнее, моя с регулем Hobbywing 120A, 4-мя банками LiPo и движком на 95А оказалась слабовата и довольно сильно греется.

Вот собственно и вся история)

Надеюсь было интересно и познавательно. Пробуйте, и все у вас получится.

А началось все с купленного мной с рук в ужасном, раздолбанном состоянии HPI E-Savage абсолютно безо всякой электроники и аккумов за 1500 рублей. Именно с этого момента я начал заниматься моделизмом. На тот момент мне показалось, что бедняжку Savage еще можно спасти и после первого моего ремонта получилось следующее:

Собственно я добавил чуть чуть алюминиевых деталей к стоковой комплектации(крышку днища, отсек для аккума, крышку радиобокса(которой не было почему-то)), ну и заменил все поломанные детали на стоковые пластиковые.

Впоследствии я установил в него бесколлекторную систему и начал кататься.

Но, как и во всех сказках, счастье длилось недолго)

Вскоре пластиковые детали подвески(рычаги) и приводы стали ломаться и у меня появилась навязчивая мысль: "А что, если сделать Savage "железным" и заменить большинство стоковых деталей на металлические?"

И я стал очень долго и упорно вручную вырезать детали из алюминия, потом придумал способ литья деталей(о чем старая статья), а дальше вы знаете. Я отлил рычаги, установил, и на первом же прыжке)) они рассыпались как стеклянные. Но я увлекся предысторией.

Далее я очень долго ходил и страдал, думая, а как же мне сделать "крепкие" рычаги. И ответ, как ни странно, пришел сам собой.

В моем любимом гараже появился ЧУДО-аппарат аргоно-дуговой сварки.

С этим изобретением века можно варить все что угодно от "черняги" до титановых сплавов чуть ли не в свадебном костюме(даже не испачкаетесь)

Я довольно быстро освоил работу с этим аппаратом и вскоре решил сделать себе рычаги из листовой "нержавейки"

Вы возможно заметили, что "уши" крепления амортизаторов отличаются по длине, это сделано на паре передних рычагов для того чтобы новые "толстенные" амортизаторы(способные держать такой вес) не цеплялись за поворотные тяги.

Самое сложное в изготовлении подобного рода запчастей заключается в том, чтобы вырезать все необходимые части из интересующего металла(в моем случае нержавейка нормально так сопротивлялась) и подогнать их друг к другу перед сваркой. В итоге мучился я с этими рычагами аж 3 долгих дня, но результат меня порадовал, теперь их практически невозможно сломать.

Хотя есть и минусы. Они получились очень даже увесистыми и пришлось покупать мощные амортизаторы(о чем я уже упоминал). Но для тех у кого есть деньги могу предложить сделать их из титана(для самых крутых). Титан варится таким чудо-аппаратом даже проще нержавейки(лично пробовал), и детали будут легкие необычайно.

Рычаги я намеренно сделал длиннее стоковых на 2 см каждый, таким образом расширив колесную базу на 4 см. Это повысило устойчивость к опрокидыванию моего "кирпича" на поворотах(на литых рычагах стандартной длины он очень сильно опрокидывался).

Соответственно новые рычаги потребовали новых стальных карданов нестандартно большей длины, а так как в моем городе у меня не было возможности найти токарный станок по металлу и токаря(хотя токарь впринципе необязателен), то мне пришлось опять "колхозить" как в случае с ушами для амортизаторов.

Я сделал следующее(единственно возможное на мой взгляд в тот момент):

- Взял готовые металлические карданы(короткие)

- Разрезал их пополам

- Взял стальной пруток и просверлил его вдоль оси(на сверлильном станке)

- Вставил половинки карданов в просверленные прутки

- Отрегулировал по длине и приварил по кругу места соединения.

Далее возникла новая проблема - крепление новых амортизаторов к базе.

Вырезал из алюминия новые бабочки и придумал как прикрутить к ним аморты.

Это передняя бабочка, в которой сделан учет на разную высоту нижних креплений амортизаторов.

Это задняя бабочка, сзади амортизаторы на одной высоте.

После этого всего я вырезал новые боковые пластины базы из алюминия потолще.

Далее я придумал как сделать такие бамперы спереди и сзади, чтобы все случайные(или намеренные) удары об стены машины компенсировались.

Вот что я сделал:

Данная конструкция позволяет компенсировать удары практически под любым углом(что видно далее).

Пружины для бамперов я взял с клапанов советского мотоцикла Днепр.

Далее я заменил кулаки на алюминиевые(их пришлось купить, как и амортизаторы), вставил дифференциалы помощнее чем стоковые, поставил пиньон с малым количеством зубов, чтобы снизить нагрузку на БК систему.

Сшил красивый черный комбинезончик из плотного прорезиненного брезента для защиты внутренностей от пыли и брызг, а в зимнее время от снега. И получилось что-то вроде этого.

Тест-драйв этого монстра показал, что для такого веса нужна система помощнее, моя с регулем Hobbywing 120A, 4-мя банками LiPo и движком на 95А оказалась слабовата и довольно сильно греется.

Вот собственно и вся история)

Надеюсь было интересно и познавательно. Пробуйте, и все у вас получится.

Такое старани тянет на звание Техполковник.😊😊😊😊😊

у детёнка hsp kidking (это 1/16), пробовал гнуть из Д16 2мм нижние передние рычаги - неплохо получилось, из такого же дюраля запилил переднюю бабочку и лист дна (не знаю как назвать, видимо "дека"), плюс поставил инраннер 3450 об/В на 35А с регулем на 60А и спур с пиньоном из раскуроченного лазерного МФУ (передаточное где-то 1:4,125) - машинка поехала. дюраль можно попробовать варить обычным сварочником точками, но муторно и долго это.

правда вылезла другая проблема - стоковые редуктора (их главные пары) долго не ходят, а в 16-ом масштабе стальных я не нашёл.

И на чем сделаны такие классные верхние части амортизаторов?

И еще. Ваша предыдущая статья по отливке деталей из дюраля - это хорошая статья. И Вы очень правильно в этой статье упомянули, что результат отливки - сильно так себе. А по прочностным качествам - не просто так себе, а, мягко говоря, херовато. И в комментариях к той статье Вам про это писали. И очень стоит в статье про это написать.

Вы сделали, безусловно, очень классную вещь.

И объективная авторская оценка результата, с указанием не только достоинств, но инедостатков, Ваши заслуги никак не умалит, зато последователям очень поможет.

Про амортизаторы - на фото

http://www.parkflyer.ru/static/user_files/2017/10/22/QsIq44Nnw8w.1511301733701.jpg

их крепежи хорошо видны. Явно не кустарные.