Затевая эту по началу, небольшую статью, я и не думал, что накопилось столько материала и идей. По этому, это только начало.

Надеюсь на Вашу поддержку темы и возможность обмена опытом. Что моделист больше всего ломает за все время?

Правильно.....винты - пропеллеры. К концу сезона на излюбленных летных полях обломков винтов разного размера и типа что на стрельбище. Часто ,крайний винт в запасе - приводит к потере хорошего дня.

У каждого думаю в его мастерской найдется не один сломанный винт, выбросить вроде как жалко, вот и приспосабливаем: кто то смолу размешивает, кто украшает стену ... ностальжи так сказать.

Надеюсь на Вашу поддержку темы и возможность обмена опытом. Что моделист больше всего ломает за все время?

Правильно.....винты - пропеллеры. К концу сезона на излюбленных летных полях обломков винтов разного размера и типа что на стрельбище. Часто ,крайний винт в запасе - приводит к потере хорошего дня.

У каждого думаю в его мастерской найдется не один сломанный винт, выбросить вроде как жалко, вот и приспосабливаем: кто то смолу размешивает, кто украшает стену ... ностальжи так сказать.

Желание реанимировать остатки пропеллеров к жизни периодически появлялась у многих моделистов. Сколько себя помню, в юношеской технической литературе периодически проскакивали коротенькие заметки. Кордовики шли дальше и использовали однолопастные винты с балансирным грузом.

Я умышленно пока упущу из обзора большие деревянные винты и пропеллеры для ДВС, хотя в определенной мере на них можно так же распространить некоторые решения. Остановлюсь на пропеллерах для электричек, от малых до больших моделей.

Многие моделисты часто использую пропсейверы но и они не исключают поломку винта.

Вот и набирается пестрая коллекция.... Причем обломков одних и тех же типов винов может быть по несколько штук.

Причем обломков одних и тех же типов винов может быть по несколько штук.

Валяются они без дела либо торчат где нибудь на краю поля в виде обелисков. Самым простым решением для их использования, может быть используемый мною способ. Подходящий для винтов большенства производителей.

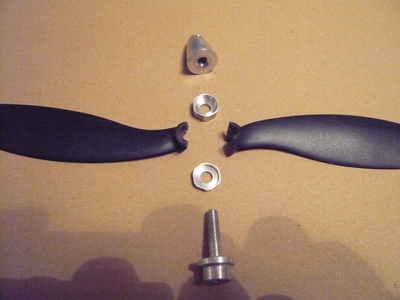

Для этого я изготовил набор стандартных шайб с буртиками из алюминиевого сплава (необязательно).

Диамерт шайб на 2..3 мм больше ступицы.

С одной стороны выполнено расточка под диаметр ступицы.

Таким образом, организован буртик высотой 1.5 и 3 мм (могу быть одинаковыми. Всё зависит от типа винта размеров его ступицы).

Подобрав подходящую пару (я делаю это часто на поле), обрезаю половину сломанной части винта по середине ( см. фото). Великая точность не обязательна, но желательно сделать аккуратно.

Великая точность не обязательна, но желательно сделать аккуратно.

Далее, собираю половинки винта, оформляя ступицу при помощи подходящего комплекта шайб с буртиками.

Перед установкой, в стык добавляю немного любого герметика и и устанавливаю реанимированный пропеллер, например, при помощи цангового крепления.

Получается вполне пригодный Винт.

При желании, можно его отбалансировать.

Таким образом, следующий ремонт будет в замене одной из лопастей.

Этот способ позволяет собирать - 2х , 3х и 4х лопастные винты, если это вам необходимо, для модели полукопии практически из нечего.

Для винтов с широй ступицей...

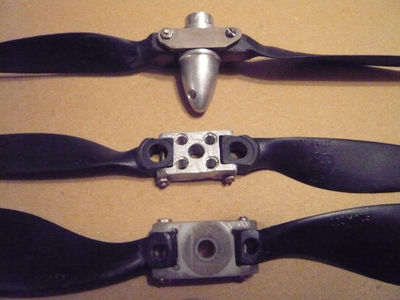

Стекло - наполненные винты со ступицей большого диаметра типа АСР

можно собирать при помощи подобных шайб.

Рекомендую, их выточить в размер ступицы винта или на пару мм больше, опимально - Ф23мм с буртиком на нижней шайбе. Растачив ее до Ф21мм с одной стороны. Высота буртика 1..1,25мм.

Вторую шайбу такогоже диаметра выполнить с центрирующим уступом Ф10мм высотой 1,25....1,5мм.

В обейих шайбах выполнить отверстие Ф5 или 6 мм в соответствии и используемым адаптером винта.

Толщина основного материала шайб- 2мм.

При изготовлении выполнить фаски -1мм со стороны плоской части и притупить острые кормки.

Далее, на диамметре -Ф15 мм выполнить отверстия.

Два отверстия- Ф1.5 мм и 2 или 4 отверстия под крепеж (у меня 4 под углом -90 градусов - разметочные и 4 крепежных , между осевыми крепежных отверстий угол -60 градусов).

В нижней шайбе в отверстиях под крепеж нарезаем резьбу в верхнем гладкие (просверлив совместно).

В зависимости от используемого крепежа - потайные винты М2 или М2.5 длиной 12-14 мм в верхней шайбе выпрлняем цековку под крепеж.

В последующем, верхняя шайба будет выполнять роль кондуктора при сверлении ступиц лопастей.

Ниже, их фото.

Отобранные, НЕДЕФЕКТНЫЕ ЛОПАСТИ, подготавливаем к сверлению окуратно спиливаем обломонную часть.

Правилно обработанная лопасть плотно встает в нижнюю шайбу.

Собираем обе лопасти вместе на оси (например Болт с гайкой) установив верхнюю и нижнюю шайбу.

Совмещаем концы лопастей и ориентируем верхнюю шайбу надлежащим образом, так чтобы минимально ослабить тело корня лопасти.

Засверливаем отверстия Под крепж и 2 поперечных разметочных.

используюя разметочные отверстия - обрезаем ненужную половину ступицы.

И обрабатываем торцы погдоняя их между собой. Отверстия удобно использовать как ариентир при обработке.

Проверяем совмещение торцев, установив обе шайбы.

При этом обе части должны плотно сомкнутся, а люфтов практически не должно быть.

Если цель достигнута, устанавливаем крепежные винты. Предварительно можно смазать резьбу винтов и торцы лопастей герметиком ( предпочитаю наш -серый).

Акуратно, попеременоно затягиваем винты и проверяем на соосность шайб.

Далее балансируем итд...

При установке на адаптер, опорная шайба или буртик носка, будет перекрывать часть потайной головки крепежных винтов, что обеспечивает дополнительную страховку от их вывинчивания.

В итоге, получаем рабочий пропеллер.

Второй метод сложнее, но имеет больше возможностей для маневра.

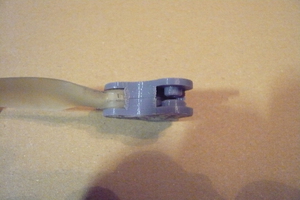

Собственно, я заимствовал его из конструкции складных винтов и приспособил к обычным – пластиковым пропеллерам популярных у моделистов типов. .

В зависимости от потребности, он может быть как складным так и нет. Для его реализации, потребуется изготовить ступицу (возможно ,подойдет готовая от складышей). Материал может быть различный, но лучше всего из алюминиевого сплав или капролона (легче и компактнее). Высота ступицы 8(10) мм, ширина 14…15 мм.

С обеих концов выполнены 2 паза шириной 10мм (для некоторых 8мм) и глубиной около 8 мм.

Так же, с двух концов выполнены 2 отверстия для осей крепления лопастей - Ф1.5-2мм. Межосевое расстояние между отверстиями 20-21мм ( оптимально 20 но может варьироваться +- в зависимости от применяемой цанги и пропеллеров).

В качестве осей использую винты М 1.5-2 мм или 2.5 …. 3 мм для больших пропеллеров. Ступицы (сломанных винтов) обрезаются под размер паза. В них сверлятся сквозные отверстия. Получаются своеобразные кулаки лопастей.

Отверстия я делаю ниже середины, на расстоянии 3…3.5мм от нижнего края (ребра).

Так же, поступаю и на изготовленном адаптере (если складной винт не нужен, можно по оси).

Скругляю ребро радиусом, для обеспечения свободного поворота лопасти на оси. Часто, винты имею большое ступенчатое отверстие, поэтому имеет смыл в них запрессовать например холодную сварку перед тем как Вы будете сверлить (это придаст дополнительную прочность).

Но не обязательно. Вот, например как на данной фотографии.

Вот, например как на данной фотографии.

После подгонки и сборки получаем отличный винт.

Незначительное увеличение диаметра винта и изменение его шага практически не сказывается на его характеристиках.

Как показал опыт- только в положительную сторону.

Я пользуюсь такими винтами давно и рекомендую многим.

Дешево и сердито.

Особенно рекомендую начинающим, да и не только. Следующий метод более продвинут с технической стороны.

Для меня, это стало актуально после постройки моделей копий ИЛ2, МиГ3 и ряда других.

Когда потребовалось оснастить модели трех и четырех лопастными винтами, ну и под экспериментальные мотто-установки тоже.

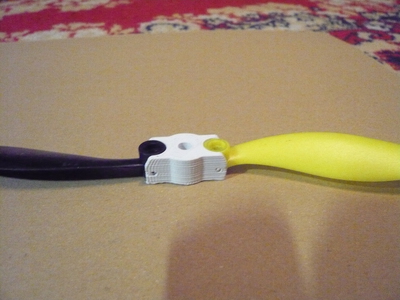

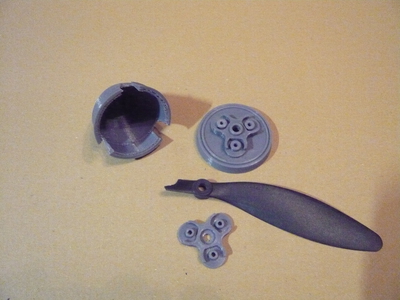

Для этой цели, я создал ряд компьютерных моделей ступиц для изготовления их на 3D принтере.

В частности, использовал отечественный 3D Принтер Picaso Builder. Для изготовления, отлично подходит как ПЛА так АБС пластик (в особенности последний).

Не вдаваясь в подробности и режимы построения, я опробовал различные конструкции ступиц-адаптеров для винтов.

Вот несколько примеров.

После обрезки лопастей, устанавливаю их в посадочные места и защёлкиваю половинки между собой. Впринципе, этого достаточно.

Вот несколько примеров.

После обрезки лопастей, устанавливаю их в посадочные места и защёлкиваю половинки между собой. Впринципе, этого достаточно.

Но все же, для страховки, вкручиваю винта М2 (опыт показал, что при креплении на цангу конструкция выдерживает предельные нагрузки без каких либо проблем, винты играют больше психологический фактор и не позволяют рассыпаться ступице при снятии.

<img style="float: right;" src="http://www.parkflyer.ru/static/user_files/2013/10/20/P1180508.1384975781622.prev.JPG" alt="" width="300" height="200" />

<img style="float: right;" src="http://www.parkflyer.ru/static/user_files/2013/10/20/P1180508.1384975781622.prev.JPG" alt="" width="300" height="200" />

Новые возможности, как известно, позволяют решать доселе не не решаемые задачи.

Так и получилось.

Опробовав сей метод, я смело перенес это решение непосредственно в саму конструкцию обтекателя винта.<br style="text-decoration: underline;" />

Вышла простая и легкая конструкция, позволяющая получить дешёвую (по материалу), прочную, ремонто-пригодную конструкцию. Еще и копийную при желании.

Добавлю, что АБС и ПЛА пластик хорошо обрабатываются и красятся, а их прочность наряду с малым удельным весом и возможностью получения деталей с сотовым внутри заполнением, просто находка для моделиста.

Вообще, если есть интерес готов поднять эту тему - применения 3Д технологий в отдельном разделе. Что получилось, обещаю добавить позже, когда сделаю фотографии.

В заключении добавлю, что я не рассматривал всего многообразия выпускаемых пластиковых авиамодельных винтов.

Думаю добавить некоторые решения позже. Так же, надеюсь, что моделисты откликнутся на эту тему и поделятся своими не менее интересными и думаю оригинальными решениями. На сём, до свидания и до следующего дня...

Как и обещал, несколько фотографий за.

А вот с Ил2 что на заднем плане.

Вот так выгледят собранные Fly -ные трех лопастные винты:

До этого под под EP винты ступицу изготавливал из магнеевого сплава но это хлопотно и долго.

на 3Д принтере занимает процес 30 минут, точность 0.05мм на все допуска. Ступица плотно обжимает вставные лопасти, как клипса. Даже без дополнителного крепления осями вырвать не сломав винт у основания невозможно.

Сегодня наткнулся на подтверждение провильности предлаганмых решений решений и материальности мысли.......

12 Blade High-Performance 90mm EDF Ducted Fan Unit

Так что не бойтесь дерзать!!!

Пока мы ломали копья. А прошло уже прилично времени.

Наши китайские друзья просто и нагло слямзили мою идею и конструкцию. И сегодня продают налево и направо.

http://mega.prcmarket.ru/item?id=542797512687&vendorId=zpmdmdmdmd#3428084927441

Я умышленно пока упущу из обзора большие деревянные винты и пропеллеры для ДВС, хотя в определенной мере на них можно так же распространить некоторые решения. Остановлюсь на пропеллерах для электричек, от малых до больших моделей.

Многие моделисты часто использую пропсейверы но и они не исключают поломку винта.

Вот и набирается пестрая коллекция....

Валяются они без дела либо торчат где нибудь на краю поля в виде обелисков. Самым простым решением для их использования, может быть используемый мною способ. Подходящий для винтов большенства производителей.

Для этого я изготовил набор стандартных шайб с буртиками из алюминиевого сплава (необязательно).

Диамерт шайб на 2..3 мм больше ступицы.

С одной стороны выполнено расточка под диаметр ступицы.

Таким образом, организован буртик высотой 1.5 и 3 мм (могу быть одинаковыми. Всё зависит от типа винта размеров его ступицы).

Подобрав подходящую пару (я делаю это часто на поле), обрезаю половину сломанной части винта по середине ( см. фото).

Далее, собираю половинки винта, оформляя ступицу при помощи подходящего комплекта шайб с буртиками.

Перед установкой, в стык добавляю немного любого герметика и и устанавливаю реанимированный пропеллер, например, при помощи цангового крепления.

Получается вполне пригодный Винт.

При желании, можно его отбалансировать.

Таким образом, следующий ремонт будет в замене одной из лопастей.

Этот способ позволяет собирать - 2х , 3х и 4х лопастные винты, если это вам необходимо, для модели полукопии практически из нечего.

Для винтов с широй ступицей...

Стекло - наполненные винты со ступицей большого диаметра типа АСР

можно собирать при помощи подобных шайб.

Рекомендую, их выточить в размер ступицы винта или на пару мм больше, опимально - Ф23мм с буртиком на нижней шайбе. Растачив ее до Ф21мм с одной стороны. Высота буртика 1..1,25мм.

Вторую шайбу такогоже диаметра выполнить с центрирующим уступом Ф10мм высотой 1,25....1,5мм.

В обейих шайбах выполнить отверстие Ф5 или 6 мм в соответствии и используемым адаптером винта.

Толщина основного материала шайб- 2мм.

При изготовлении выполнить фаски -1мм со стороны плоской части и притупить острые кормки.

Далее, на диамметре -Ф15 мм выполнить отверстия.

Два отверстия- Ф1.5 мм и 2 или 4 отверстия под крепеж (у меня 4 под углом -90 градусов - разметочные и 4 крепежных , между осевыми крепежных отверстий угол -60 градусов).

В нижней шайбе в отверстиях под крепеж нарезаем резьбу в верхнем гладкие (просверлив совместно).

В зависимости от используемого крепежа - потайные винты М2 или М2.5 длиной 12-14 мм в верхней шайбе выпрлняем цековку под крепеж.

В последующем, верхняя шайба будет выполнять роль кондуктора при сверлении ступиц лопастей.

Ниже, их фото.

Отобранные, НЕДЕФЕКТНЫЕ ЛОПАСТИ, подготавливаем к сверлению окуратно спиливаем обломонную часть.

Правилно обработанная лопасть плотно встает в нижнюю шайбу.

Собираем обе лопасти вместе на оси (например Болт с гайкой) установив верхнюю и нижнюю шайбу.

Совмещаем концы лопастей и ориентируем верхнюю шайбу надлежащим образом, так чтобы минимально ослабить тело корня лопасти.

Засверливаем отверстия Под крепж и 2 поперечных разметочных.

используюя разметочные отверстия - обрезаем ненужную половину ступицы.

И обрабатываем торцы погдоняя их между собой. Отверстия удобно использовать как ариентир при обработке.

Проверяем совмещение торцев, установив обе шайбы.

При этом обе части должны плотно сомкнутся, а люфтов практически не должно быть.

Если цель достигнута, устанавливаем крепежные винты. Предварительно можно смазать резьбу винтов и торцы лопастей герметиком ( предпочитаю наш -серый).

Акуратно, попеременоно затягиваем винты и проверяем на соосность шайб.

Далее балансируем итд...

При установке на адаптер, опорная шайба или буртик носка, будет перекрывать часть потайной головки крепежных винтов, что обеспечивает дополнительную страховку от их вывинчивания.

В итоге, получаем рабочий пропеллер.

Второй метод сложнее, но имеет больше возможностей для маневра.

Собственно, я заимствовал его из конструкции складных винтов и приспособил к обычным – пластиковым пропеллерам популярных у моделистов типов. .

В зависимости от потребности, он может быть как складным так и нет. Для его реализации, потребуется изготовить ступицу (возможно ,подойдет готовая от складышей). Материал может быть различный, но лучше всего из алюминиевого сплав или капролона (легче и компактнее). Высота ступицы 8(10) мм, ширина 14…15 мм.

С обеих концов выполнены 2 паза шириной 10мм (для некоторых 8мм) и глубиной около 8 мм.

Так же, с двух концов выполнены 2 отверстия для осей крепления лопастей - Ф1.5-2мм. Межосевое расстояние между отверстиями 20-21мм ( оптимально 20 но может варьироваться +- в зависимости от применяемой цанги и пропеллеров).

В качестве осей использую винты М 1.5-2 мм или 2.5 …. 3 мм для больших пропеллеров. Ступицы (сломанных винтов) обрезаются под размер паза. В них сверлятся сквозные отверстия. Получаются своеобразные кулаки лопастей.

Отверстия я делаю ниже середины, на расстоянии 3…3.5мм от нижнего края (ребра).

Так же, поступаю и на изготовленном адаптере (если складной винт не нужен, можно по оси).

Скругляю ребро радиусом, для обеспечения свободного поворота лопасти на оси. Часто, винты имею большое ступенчатое отверстие, поэтому имеет смыл в них запрессовать например холодную сварку перед тем как Вы будете сверлить (это придаст дополнительную прочность).

Но не обязательно.

После подгонки и сборки получаем отличный винт.

Незначительное увеличение диаметра винта и изменение его шага практически не сказывается на его характеристиках.

Как показал опыт- только в положительную сторону.

Я пользуюсь такими винтами давно и рекомендую многим.

Дешево и сердито.

Особенно рекомендую начинающим, да и не только. Следующий метод более продвинут с технической стороны.

Для меня, это стало актуально после постройки моделей копий ИЛ2, МиГ3 и ряда других.

Когда потребовалось оснастить модели трех и четырех лопастными винтами, ну и под экспериментальные мотто-установки тоже.

Для этой цели, я создал ряд компьютерных моделей ступиц для изготовления их на 3D принтере.

В частности, использовал отечественный 3D Принтер Picaso Builder. Для изготовления, отлично подходит как ПЛА так АБС пластик (в особенности последний).

Не вдаваясь в подробности и режимы построения, я опробовал различные конструкции ступиц-адаптеров для винтов.

Но все же, для страховки, вкручиваю винта М2 (опыт показал, что при креплении на цангу конструкция выдерживает предельные нагрузки без каких либо проблем, винты играют больше психологический фактор и не позволяют рассыпаться ступице при снятии.

Новые возможности, как известно, позволяют решать доселе не не решаемые задачи.

Так и получилось.

Опробовав сей метод, я смело перенес это решение непосредственно в саму конструкцию обтекателя винта.<br style="text-decoration: underline;" />

Вышла простая и легкая конструкция, позволяющая получить дешёвую (по материалу), прочную, ремонто-пригодную конструкцию. Еще и копийную при желании.

Добавлю, что АБС и ПЛА пластик хорошо обрабатываются и красятся, а их прочность наряду с малым удельным весом и возможностью получения деталей с сотовым внутри заполнением, просто находка для моделиста.

Вообще, если есть интерес готов поднять эту тему - применения 3Д технологий в отдельном разделе. Что получилось, обещаю добавить позже, когда сделаю фотографии.

В заключении добавлю, что я не рассматривал всего многообразия выпускаемых пластиковых авиамодельных винтов.

Думаю добавить некоторые решения позже. Так же, надеюсь, что моделисты откликнутся на эту тему и поделятся своими не менее интересными и думаю оригинальными решениями. На сём, до свидания и до следующего дня...

Как и обещал, несколько фотографий за.

А вот с Ил2 что на заднем плане.

Вот так выгледят собранные Fly -ные трех лопастные винты:

До этого под под EP винты ступицу изготавливал из магнеевого сплава но это хлопотно и долго.

на 3Д принтере занимает процес 30 минут, точность 0.05мм на все допуска. Ступица плотно обжимает вставные лопасти, как клипса. Даже без дополнителного крепления осями вырвать не сломав винт у основания невозможно.

Сегодня наткнулся на подтверждение провильности предлаганмых решений решений и материальности мысли.......

12 Blade High-Performance 90mm EDF Ducted Fan Unit

Так что не бойтесь дерзать!!!

Пока мы ломали копья. А прошло уже прилично времени.

Наши китайские друзья просто и нагло слямзили мою идею и конструкцию. И сегодня продают налево и направо.

http://mega.prcmarket.ru/item?id=542797512687&vendorId=zpmdmdmdmd#3428084927441

НО ваша идея и подход (3D-ступицы) поразили меня. поставил бы вам 100 плюслв, но увы могу только 1.

15 лет тому назад был в Пскове, купался прямо за стенами моностыря на слиянии В.Луки с р. Псковкой. Город очень понравился.

S6301379.JPG S6301383.JPG S6301391.JPG S6301393.JPG S6301395.JPG

Напоминает рекомендации из моделиста конструктора за Энадцатый год.

Пробовл делать так же, использовали на ДВС 2.5-3.5 ...см.куб.

Правда очень давно.

Разница только в том что мы еще пропил делали косой по центру.

Собирали лопасти на вклееной пластине по центру.

Затем усиливали накладками и штифтовали.

ВОТ еще ссылка - «Моделист-конструктор», 1979, №04. [Djv-ZIP] [Djv-ZIP] Журнал.

http://publ.lib.ru/ARCHIVES/M/''Modelist-konstruktor''/_''Modelist-konstruktor''_1979_.html

Пришлось покопатся в ящиках.

Собрал как пример, за 40 минут.

Вы можете возразить ну ты блин сравнил болгарку и радиоуправляемые игрушки, хе-хе да что они могут натворить?

Ну что же вы хотите ужасов? Их есть у меня. Так наверно доходчивей будет. Лучше один раз увидеть, чем сто раз услышать. Но хочу предупредить следующие материалы по ссылкам не для слабонервных, беременных, кормящих и т. п.

Основная ссылка в которой Вы найдете множество примеров.

http://forum.rcdesign.ru/f58/thread143362.html

Эта история недавно упомяналась тут на сайте.

http://www.porjati.net/tragedies/10227-igrushka-vsey-ego-zhizni.html

Вы все еще считаете, что летать на восстановленных винтах это хорошая идея?

И выбитый глаз, оторвавшейся лопасти стоит сэкономленных 50-150руб. за упаковку 4-6 винтов?

Ну чтож мое дело предупредить об опасности а как вам поступать уж решайте сами.

Ps. Если когда-нибудь на этом сайте появятся разделы со статьями, рассортированными по полочкам, предлагаю первым пунктом жирным красным выделить технику безопасности.

Если своими предостережением я спас кого-то от увечий, то считаю свою миссию выполненной. Ну а нет, так естественный отбор и премию Дарвина никто не отменял, люди мрут и получают травмы по собственной дурости ежедневно.

Что касается историй.

Да их много.

ПО глупости по дурости, по беспечности.

Да просто пофигизм...Базаровщина....

Тут совершенно не причем то о чем статья.

Вы думаете что пришла в голову ИДЕЯ, слепил винт, пришпандорил на модель и понеслась душа в рай!?

Глубоко ошибаетесь, как и большой авиации а ну его голубчика на стенд, да покатаем усиленно, да поломаем....ненароком.... и еще раз, еще раз, еще много много раз....

Оправдал надежды, подтвердил правельность решения - дорога на поле, в жизнь...

Да не клею я Винты.

Про балансировку укаазал мимолетно, так как впринципе все об ней знают.

Только вот делают все равно не все....

Думаете я не прав...

Большенство и не задумывается беря из пачки следующий.

Это Мы ЭСТЕТЫ вылизываем....

То что пластиковык винты могут попаться разные:

хорошие и требующие балансировки все знают.

Только вот некачественная цанга и кривая осью мотора дает больше дисбаланся, чем разность лопастей, да вы и сами знаете.....

Тут балансиру не балансируй.

А летаю все же, и с выправленными плоскогубцами осями после морковки.

Так что простой подбор по весу, простая балансировка на отвертке в полевых условиях достаточна.

Ну а еже ле Вы ЧЕПИОН то нам свами тягаться нет смысла.

Ваш негатив честно говоря уже поднадаоел.

Уж простите меня, но вы упоно не хотите ничего воспринимать.

Я уважаю Вас как пилота судя по фотографи.

Но перестаю воспринимать как моделиста.

Но если все было так как вы думаете не было ни авиаци ни автомобилестроения... ничего того чем мы так привыкли сейчас пользоваться.

За долго то того как началась эра "всёпокупания", мы делали все сами.

И скажу риска было горозда больше, но был опыт, школа моделизма и трезвая голова и здравый смысл.

Хочу сказать огормное спасибо Сергею Финдейзен за его просто неоценимую помощь.

Сергей, надеюсь на возможное совместное сотрудничество в написании будущих статей.

А давайте все всегда покупать! Предлагаю даже аккумуляторы не заряжать и тем более не восстанавливать! Новичек может загореться. Пойдем дальше - новичкам вообще лучше не летать.

Не все статьи читаю на этом сайте, но там где что-то интересное - обязательно много много комментариев "роспотребнадзора".

Автор не предложил клеить винт. Он поделился свои прогрессивным опытом. Много из присутствующих применяли 3D принтеы? Мне лично очень познавательно. За бугром уже пистолеты печатают. Чем хаять - лучше допишите как балансировать складные винты.

P/S/ В статье про петли из ж/б тоже было много комментариев вроде "это-фуфло, тяжелые, статья с с ошибками, надо покупать нормальные +ссылка". А я за вечер переделал свой тренер и теперь не боюсь что элерон или руль высоты оторвется. Летаю.

Ещё можно спилить наполовину (если ступица осталась целой) каждую ступицу подогнать и склеить, потом отцентровать. ++++-))