Видел здесь и да и на других ресурсах как некоторые товарищи пытаются дома сделать шестеренки. я же столкнувшись с такой проблемой нашел более современный выход, а конкретно три д печать.

А началось все с того что на модель потребовался редуктор. Стал думать где же взять шестеренки. Сначала думал в сервис сходить, а вось и дадут пару шестеренок с редуктора от шуруповерта. Но передумал, да и поблизости ни одного сервиса не оказалось. Потом видел статьи по изготовлению шестеренок в домашних условиях, но что то меня не тянуло на такие эксперименты. Сам я студент 4 курса да и специализируюсь по водоснабжению. Зачастую хожу на кафедру своего отделения, а почти напротив кафедра ТОАП (как расшифровывается не знаю), так вот в один прекрасный день они повесили большой стенд где в красках и картинках расказывали про прелести три Д печати. Почитал, посмотрел, засомневался, думаю техника дорогая новая студентов к ней и недопускают. В общем как то и забыл про это. Приближалась сессия ну и приходилось чаще бывать на кафедре, снова стенд на глаза попался. Но сейчас на нем уже висели образцы печати. Ну и руки сами потянулись, покрутил повертел попробовал "поломать" ну только что на зуб не попробовал. Материал оказался очень приятным. детали выглядят презентабельно да и пластик показался достаточно прочным. В итоге решил зайти к соседям на кафедру.

Более приятных людей не встречал, посадили, выслушали меня. Заинтересовались. Рассказали про печать, дали кучу образцов в руках повертеть. Так и познакомились.

Как оказалось для печати они использовали несколько видов пластика это ПЛА ПВА и АБС. ПВА пластик самый не прихотливый при печати с ним проблем не возникает, поэтому большая доля петных образцов делалась из него. Но для моих нужд он не подходил, так как легко разлагается и имеет малую прочность по сравнению с другими пластиками. Было предложено попробовать АБС пластик. ( из него делают детали машин, чемоданы, детальки ЛЕГО).

Я думал что нет ни чего сложного в такой печати, но тут могут возникнуть небольшие проблемки такие как неприлипание, отрыв детали от стола, вспухание и расплыв. (Это мои термины)

Решаються они не сложно:

НЕПРИЛИПАНИЕ-при начале печати нить пластика не прилипает к столу. Стол является нагревательным элементом. Поэтому нужно следить за его температурой ( около 100-140 градусов) это напрямую влияет на прилипание, ну тут нельзя не упомянуть еще и саму поверхность стола. От покрытия тоже много чего зависит. Самое простое это термо пленка. Но рекомендуют делать раствор пластика в ацетоне и покрывать им стол перед печатью. Нам же проблему с прилипанием помог решить малярный скотч. На фото можно увидеть что правый край уже, он то от стола и отошел.

ОТРЫВ детали от стола. проблемы те же температура и покрытие. Суть в том что при отрыве детали от стола возможно ее смещение, из за чего следующие слои пластика лягут не на место, деталь будет испорчена.

ВСПУХАНИЕ- есть много различных параметров для печати. Следует следить за ИНТЕНСИВНОСТЬЮ и ЗАПОЛНЕНИЕМ. Попробовали 100 процентное заполнение и получилось что шестеренка поднялась как кексик. Кстати заполнение позволяет очень хорошо экономить расходные материалы. Так как например в декоративных деталях внутренний обьем можно заполнить тонкими стенками или сеткой.

Ну и РАСПЛЫВ это тоже проблема прогретости стола. если его перегреть то деталь начнет попросту растекаться.

Как говориться первый блин комом))) В общем быстро поняли проблемку и быстро исправились. в итоге получил 2 финишных комплекта шестеренок и несколько промежуточных. Еще хочу отметить что на печать одной шестеренки уходило в среднем по пол часа. Затраты материала на 1 штуку 3 рубля.

Вот я как человек впервые столкнувшийся с данным чудом технического прогресса смог рассказать про него. Специалистов по печати прошу меня за мою терминологию строго не судить.

Более приятных людей не встречал, посадили, выслушали меня. Заинтересовались. Рассказали про печать, дали кучу образцов в руках повертеть. Так и познакомились.

Как оказалось для печати они использовали несколько видов пластика это ПЛА ПВА и АБС. ПВА пластик самый не прихотливый при печати с ним проблем не возникает, поэтому большая доля петных образцов делалась из него. Но для моих нужд он не подходил, так как легко разлагается и имеет малую прочность по сравнению с другими пластиками. Было предложено попробовать АБС пластик. ( из него делают детали машин, чемоданы, детальки ЛЕГО).

Я думал что нет ни чего сложного в такой печати, но тут могут возникнуть небольшие проблемки такие как неприлипание, отрыв детали от стола, вспухание и расплыв. (Это мои термины)

Решаються они не сложно:

НЕПРИЛИПАНИЕ-при начале печати нить пластика не прилипает к столу. Стол является нагревательным элементом. Поэтому нужно следить за его температурой ( около 100-140 градусов) это напрямую влияет на прилипание, ну тут нельзя не упомянуть еще и саму поверхность стола. От покрытия тоже много чего зависит. Самое простое это термо пленка. Но рекомендуют делать раствор пластика в ацетоне и покрывать им стол перед печатью. Нам же проблему с прилипанием помог решить малярный скотч. На фото можно увидеть что правый край уже, он то от стола и отошел.

ОТРЫВ детали от стола. проблемы те же температура и покрытие. Суть в том что при отрыве детали от стола возможно ее смещение, из за чего следующие слои пластика лягут не на место, деталь будет испорчена.

ВСПУХАНИЕ- есть много различных параметров для печати. Следует следить за ИНТЕНСИВНОСТЬЮ и ЗАПОЛНЕНИЕМ. Попробовали 100 процентное заполнение и получилось что шестеренка поднялась как кексик. Кстати заполнение позволяет очень хорошо экономить расходные материалы. Так как например в декоративных деталях внутренний обьем можно заполнить тонкими стенками или сеткой.

Ну и РАСПЛЫВ это тоже проблема прогретости стола. если его перегреть то деталь начнет попросту растекаться.

Как говориться первый блин комом))) В общем быстро поняли проблемку и быстро исправились. в итоге получил 2 финишных комплекта шестеренок и несколько промежуточных. Еще хочу отметить что на печать одной шестеренки уходило в среднем по пол часа. Затраты материала на 1 штуку 3 рубля.

Вот я как человек впервые столкнувшийся с данным чудом технического прогресса смог рассказать про него. Специалистов по печати прошу меня за мою терминологию строго не судить.

Юрий и кому интересно эта тема, у меня есть определенный опыт по использованию такого типа принтеров. Пишите. Что могу подскажу( по режимам и тд), да и сам буду рад новой информации.

Сейчас как раз занят проектом постройки модели для воздушного боя класса 500.

Кое какое применение можно посмотреть тут: http://www.parkflyer.ru/49362/blogs/view_entry/3039/

Принтеры, которые уже сейчас можно купить за 25-35 тысяч, не дают нужной точности, допуски слишком большие. Всерьез рассматривал этот вопрос и пришел к выводу, что да, можно изготавливать на них заготовки и болванки для последующей обработки. Но готовое изделие- врядли. Жду дальнейшего развития трехмерной печати, ибо очень прельщает мысль, что можно вот так просто сделать миниатюрную и копеечную деталь, а не вытачивать ее и тем более не заказывать и ждать подолгу из зарубежных магазинов.

P.S. как пример- ждал одну детальку для вертолета за 100 рублей из ХК 48 дней, в итоге плюнул и вырезал из пластикового контейнера для пищи, намучался и загубил хороший контейнер за 150 рэ. А ведь мог за 15 минут в САПРе нарисовать и за 10 напечатать.

За 25-30 тр вполне можно приобрести фрезер который может "грызть" пластик, дерево, цветные металлы и сталь (на малой подаче).

Нарисовал и за 10 минут вырезал :)

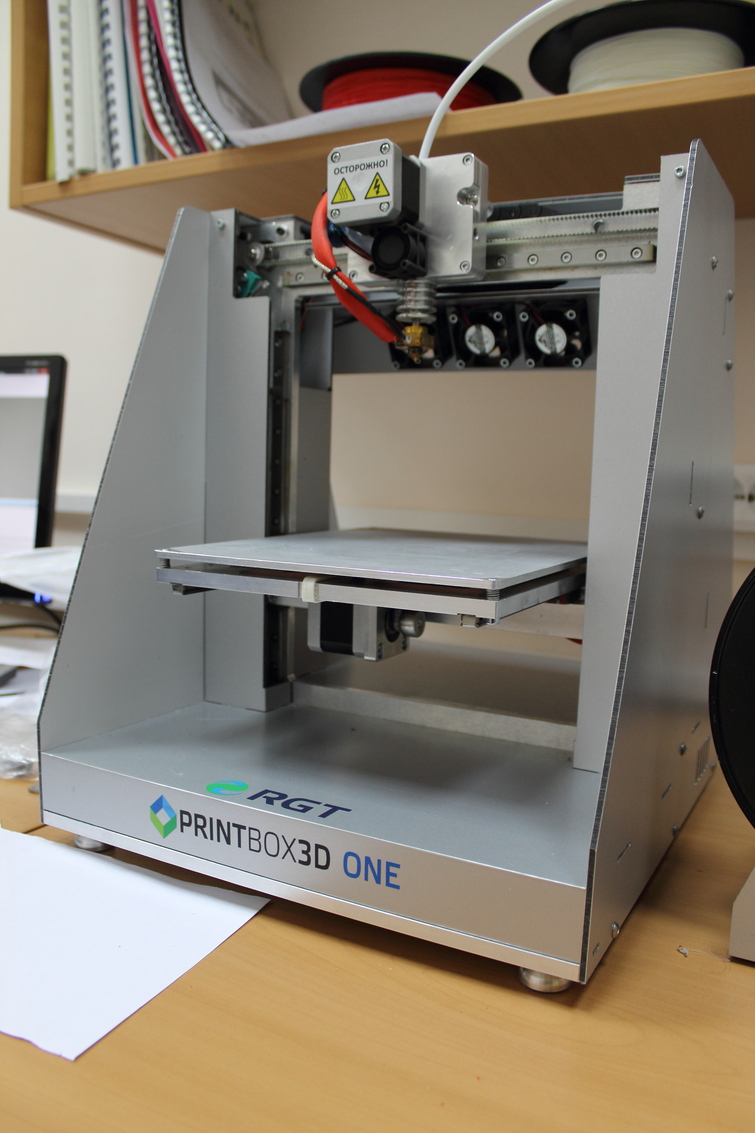

Обзор и видео работы этого принтера можно увидеть тут.

Есть положительные опыты печати нейлоном.

Для шестеренок он больше подходит, так как горздо более износостойкий, да и бухту 3 мм пластика длиной 200 (двести) метров можно купить за 900-1000 рублей. Можно просто упечататься! :)

Я сам собрал 3D принтер и на нём печатаю пока всякую Ф..Ю. Провожу тесты по его возможностям и качеству деталий. Но у Меня не чистый ABS пластик, а смесь пластиков и детали получаются лёгкими и прочными - прочнее чем из пластика, что продаётся на ранке 3D принтеров и детали у меня получаются глянцевые, а не матовые. На сборку Я потратил месяц, а на калибровки и подбор правильного оборудования ещё 3 месяца.

P.S. ТТакая маленькая стоимость из-за того, что принтер на кафедре! А так цена на 3D печать скачет от 150 до 400р за час печати + 10% от стоимости времени за материал. Так что, это не самый дешёвый вариант.

Модель печатается модульно, а потом склеивается "Дихлорэтаном" намертво или можно другим клеем. Вот Вам пример планера. http://www.thingiverse.com/thing:56147/#collections в разделе коллекции море модельных штучек и даже модель Трагги.

Уже сейчас набор для сборки 3-d принтера можно купить всего за 25-30 тысяч.

Цветной принтер тоже когда-то стоил раз в 10 дороже сегодняшнего.

сегодня на рынке существуют принтеры от 3000 рублей ( детские домашнии) до Бесконечности...

Три тысячи это реально, одна заковыка, то что чем дешевле принтер тем дороже к ниму расходник. Тот же эфект, что был и есть, со струйными принтерами использующие катриджи. а в дешевых как раз такой принцип.

я не расматриваю принтеры всех типов, а только работающие с подачей нити в качестве материала.

Собственно изготовить маломайски рабочий и приемлемый для моделиста принтер можно и самому. обойдется это в 5-8 тысяч. Вот ток ма софт - есть и остается на сегодня проблемой. Ну и нить нужна, хотя это уже непроблема.